Klimaneutrale Fabrik optimiert HLK mit VLT-Antrieben

POLEN: Angesichts der wachsenden Herausforderungen durch den Klimawandel und der Notwendigkeit, Treibhausgasemissionen zu reduzieren, sind innovative Konzepte für die industrielle Produktion unerlässlich. Hersteller bemühen sich daher zunehmend, saubere und nachhaltige Energiequellen zu nutzen, um ihre Auswirkungen auf die Umwelt zu minimieren.

Das Danfoss Werk in Grodzisk Mazowiecki ist eine der modernsten Produktionsstätten des Unternehmens und die erste, die vollständig erneuerbare Energiequellen nutzt. Ein wichtiger Aspekt beim Bau der Fabrik war die Optimierung der Effizienz durch den Einsatz von Technologien zur Datenerfassung und -verarbeitung. In der Fabrik sorgt der VLT® HVAC Drive FC 102 für eine effiziente Belüftung mit zustandsorientierter Überwachung und ist mit dem DrivePro® Remote Monitoring Service verbunden. Die Antriebe steuern das Lüftungs- und Klimasystem und sammeln auch Informationen über Systemparameter oder Notfallzustände.

Die Herausforderung: Mehr Komfort bei weniger CO2-Emissionen

Bei der Planung der Anlage war es wichtig, die Sicherheit der Arbeiter und der Produktion zu gewährleisten. Die Systeme mussten die Anforderungen an die Einhaltung bestimmter Parameter in den Gebäuden erfüllen, um ein angenehmes Arbeitsumfeld zu gewährleisten.

Eine weitere Priorität war die Vermeidung von Ausfallzeiten. Schätzungen zufolge kostet ein Produktionsausfall das Werk 22.000 EUR pro Vorfall. Diese Zahl basiert auf Faktoren wie den Kosten für Verzögerungen bei der Einhaltung von Lieferterminen, dem Kauf von Ersatzteilen und den Kosten, die entstehen, wenn Mitarbeiter ihren Arbeitsplatz verlassen.

Danfoss hat sich außerdem zum Ziel gesetzt, bis 2030 klimaneutral zu werden. Um dieses Ziel zu erreichen und der Nachfrage der Kunden nach nachhaltigen, umweltfreundlichen Produkten gerecht zu werden, hat sich Danfoss auf die Nutzung erneuerbarer Energiequellen und die Maximierung der Energieeffizienz in der neuen Fabrik konzentriert. Durch die Reduzierung des Energieverbrauchs und die Optimierung der CO2-Bilanz wollte Danfoss Kosten senken und gleichzeitig seine Verpflichtung zu ethischem und umweltbewusstem Handeln aufrechterhalten.

Die Lösung: Intelligente Antriebe mit Fernüberwachung

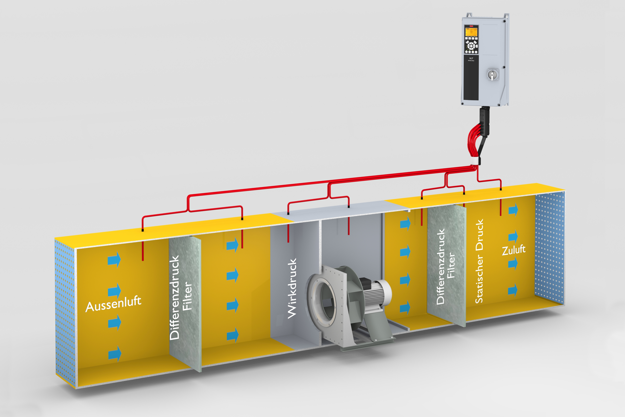

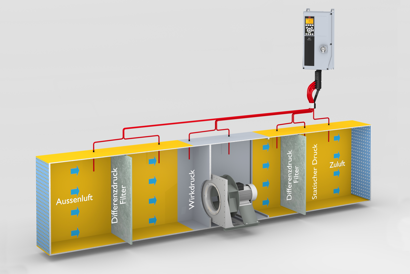

Die Lüftungs- und Klimaanlage der Fabrik steuern Danfoss VLT® HVAC Drive FC 102 Frequenzumrichter mit integrierter zustandsorientierter Überwachung (Condition Based Monitoring - CBM) und DrivePro® Remote Monitoring Service.

Das Monitoring umfasst 10 Antriebe im Leistungsbereich bis 18,5 kW. Diese Antriebe arbeiten mit Cloud Computing auf Basis eines industriellen Ethernet-Standards. CBM verbessert die Echtzeitüberwachung des Motorisolationszustands und des Lastprofils. Historische und Echtzeitdaten sind über einen Webbrowser zugänglich, so dass das Wartungspersonal sie von jedem Ort der Welt aus analysieren kann.

Die Wartungsabteilung erhält Benachrichtigungen über alle Abweichungen von zuvor festgelegten Sollwerten. So kann das Personal frühzeitig Situationen erkennen, die ein Ausfallrisiko darstellen, wie zum Beispiel verschmutzte Filter oder erhöhte Überlast, und darauf rechtzeitig reagieren. Die Meldungen erleichtern ebenfalls die Fehlerlokalisierung.

Das Ergebnis: 50% weniger Energieverbrauch

Der Hauptvorteil der Danfoss Drives Technologie für das Werk, insbesondere CBM und Remote Monitoring, ist die Reduzierung von Ausfällen und die Erhöhung der Betriebszeit. Der DrivePro® Remote Monitoring Service hat die Effizienz der gesamten Wartungsabteilung verbessert und den Serviceprozess vereinfacht. Durch die Überwachung des Betriebszustands der Maschinen können die Mitarbeiter einen detaillierten Reparatur- und Wartungsplan erstellen. Ersatzteile lassen sich im Voraus bestellen, so dass die Wartungsabteilung keine überflüssigen Komponenten lagern muss. Durch die geringere Belastung der Maschinen hat sich die Lebensdauer der gesamten Anlage erhöht. Gleichzeitig sank der Zeitaufwand für alle Wartungsarbeiten und die Kontinuität der Produktion ließ sich aufrechterhalten. Damit reduzierten sich die Wartungs- und Instandhaltungskosten.

Durch die vollständige Elektrifizierung, den Einsatz energiesparender Lösungen (z. B. Danfoss-Antriebe) und die Nutzung von Energie aus erneuerbaren Quellen ist die neu gebaute Produktionshalle in Grodzisk Mazowiecki klimaneutral. Auf diese Weise senkt Danfoss Emissionen und Betriebskosten, sorgt gleichzeitig für das Wohlbefinden der Mitarbeiter und kommt den Klimazielen einen Schritt näher.

In diesem Projekt installierte Danfoss-Produkte

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Der robuste und intelligente Frequenzumrichter FC102 optimiert Pumpen- und Lüfteranwendungen in Gebäudemanagementsystemen und lässt sich in den meisten Klimazonen im Freien einsetzen.

-

if (isSmallPicture) {

VLT® Pressure Transmitter Unit PTU 025

VLT® Pressure Transmitter Unit PTU 025Der VLT® Drucktransmitter PTU 025 unterstützt Sie bei der Erfüllung der neuen EU-Richtlinie für RLT-Anlagen. Er lässt sich schnell in den VLT® HVAC Drive FC 102 integrieren und dann reicht eine kurze Parametrierung aus.