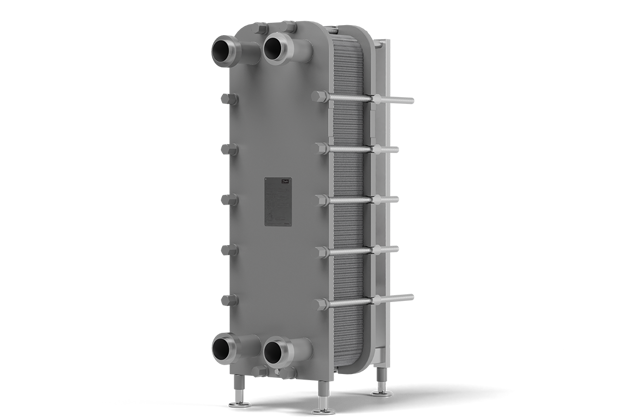

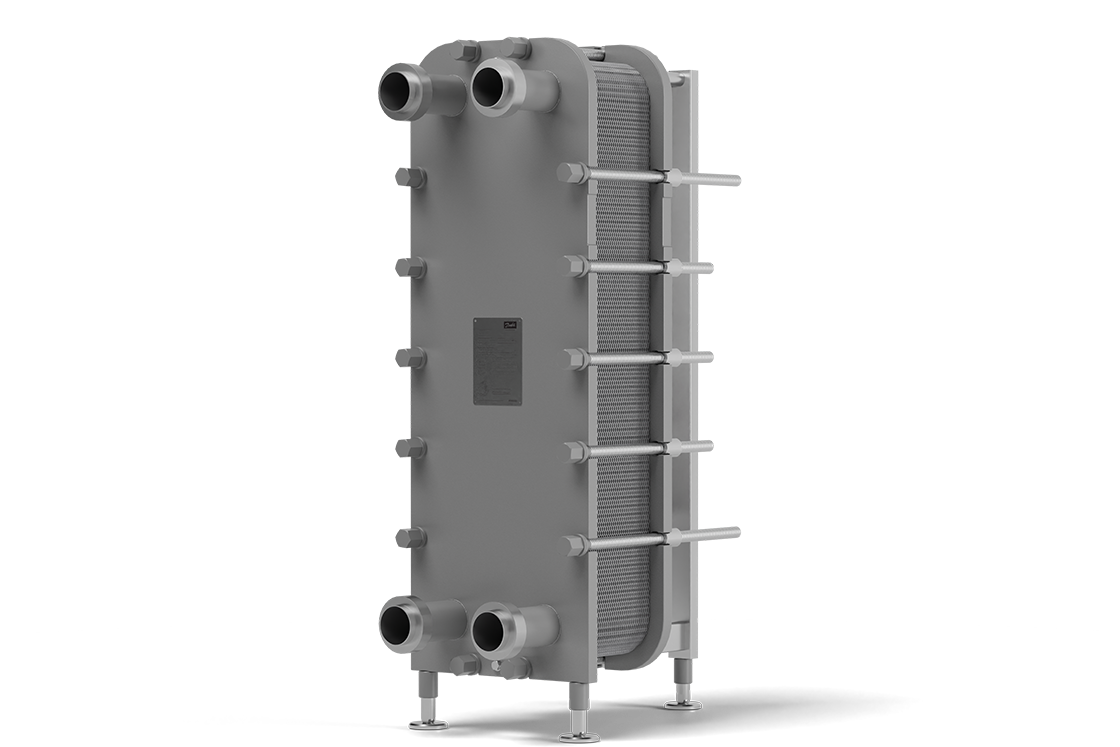

SONDEX®-Freistrom-Plattenwärmeübertrager sind die bevorzugte Wahl für Anwendungen, bei denen Fördermedien mit hohem Partikelgehalt, einer Neigung zu Ablagerungen oder hoher Viskosität verwendet werden. Wir passen jeden Free Flow-Wärmetauscher an Ihre Anwendung und Ihren Medientyp an. Die berührungslosen Plattenkanäle gewährleisten einen ungehinderten Durchfluss und lange Reinigungsintervalle.

Wir setzen neue Maßstäbe für verbesserte Leistung und Zuverlässigkeit, wenn Ihre Medien eine schonende Behandlung erfordern und aufgrund von Viskosität, Verschmutzungsneigung oder Partikelgehalt für herkömmliche Wärmetauscher ungeeignet sind.

Besondere Merkmale

Dank der schonenden Behandlung und der gleichmäßigen Verteilung der Fördermedien wird eine höchstmögliche Produktqualität ermöglicht.

Hohe Wärmeübertragungseffizienz und verlängerte Reinigungsintervalle gewährleisten den Betrieb einer gesamten Kampagne mit minimalen Ausfallzeiten und bei einem maximalen Preis-Leistungs-Verhältnis.

Großer Plattenabstand, entwickelt zur Bekämpfung von Ablagerungen durch große Plattenkanäle und ohne Stagnationszonen.

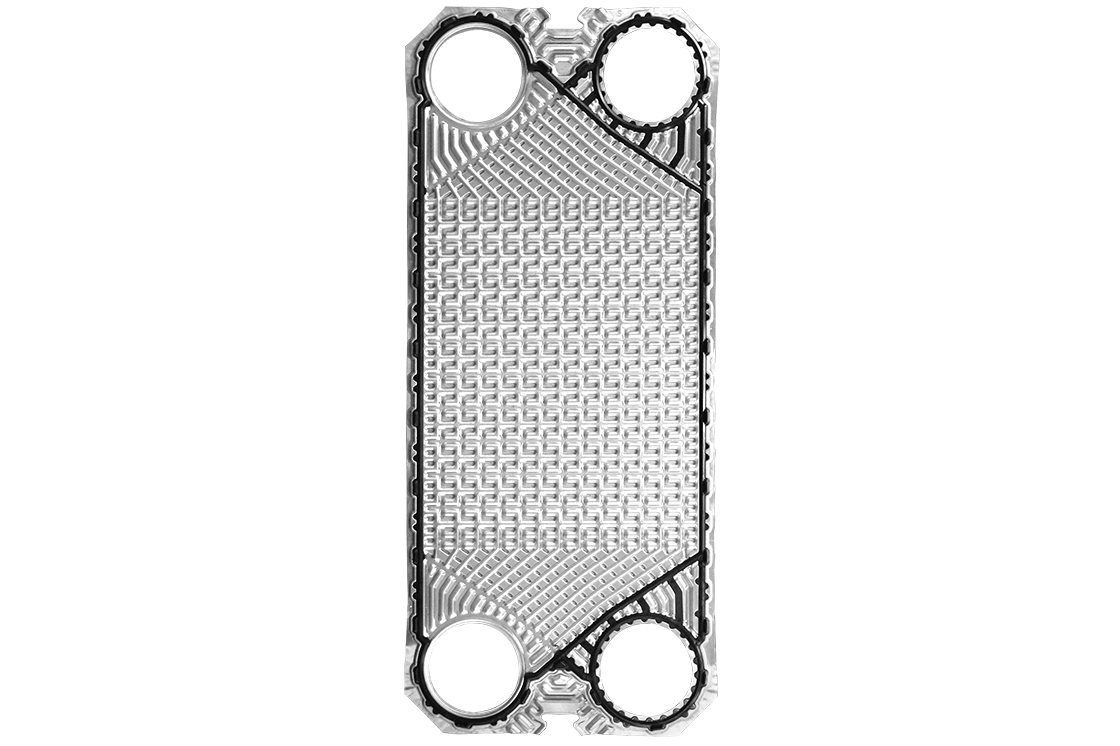

SONDEX®-Freistromplatte

SONDEX® Free Flow-Platten verfügen über tiefe und breite Kanäle, die genügend Platz für Medien mit Fasern und Partikeln oder Medien mit hoher Viskosität bieten. Die Kanäle ermöglichen eine effiziente Wärmeübertragung und einen idealen Durchfluss.

Anwendungen

- Molkerei-/Lebensmittel-/Getränkeindustrie

- z. B. Lebensmittelproduktion, wie Saft- und Alkoholverarbeitung - z. B. Zuckerproduktion, wie Konzentration des Zuckergehalts im Zuckerrohrsaft

- Biogasindustrie

- Abwasserindustrie

- Zellstoff- und Papierindustrie

- Bergbauindustrie

Technische Spezifikationen

- Anschlüsse von DN25 bis DN500

- (Rahmen nach FEA und PED 2014/68/EU (EN13445) und ASME Abschnitt VIII, Div. 1 Baunormen) Anschluss Standard

- Plattenwerkstoff: AISI 304/316, Titan, SMO, Hastelloy.

- Dichtungswerkstoff: EPDM-HT, NBR-HT, Viton.

- Plattenhöhen bis zu 3,5 m

- Volumenstrom bis zu 1600 m³/h

- Plattenspalt von 5 bis 12 mm (0,2" bis 0,5")

- Betriebsdruck bis zu 10 bar

- Betriebstemperatur von -196 °C bis 225 °C

Andere Werkstoffe auf Anfrage erhältlich

SONDEX® Freistromprägung

Die Freistromprägung von SONDEX® wurde entwickelt, um Fördermedien zu behandeln, die aufgrund ihrer hohen Viskosität, ihres Faser- und Partikelgehalts oder des erheblichen Risikos von Ablagerungen für normale Wärmeübertrager ungeeignet sind.

Dokumente

| Typ | Name | Sprache | Gültig für | Aktualisiert | Download | Dateityp |

|---|---|---|---|---|---|---|

| Broschüre | A world of heat exchangers | Englisch | Mehrfach | 18 Nov., 2024 | 7.2 MB | |

| Broschüre | A world of heat exchangers | Bulgarisch | Bulgarien | 04 Okt., 2024 | 5.3 MB | |

| Broschüre | A world of heat exchangers | Rumänisch, Moldauisch, Moldawien | Rumänien | 10 Okt., 2024 | 9.7 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Polnisch | Mehrfach | 05 Juni, 2025 | 9.2 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Chinesisch (CN) | Mehrfach | 17 Jan., 2024 | 9.6 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Französisch | Mehrfach | 05 Juni, 2025 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Dänisch | Mehrfach | 05 Juni, 2025 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Englisch | Mehrfach | 01 Sept., 2023 | 9.6 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Italienisch | Mehrfach | 01 Aug., 2024 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Englisch | Mehrfach | 20 Sept., 2022 | 9.7 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Französisch | Mehrfach | 22 Dez., 2023 | 9.2 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Chinesisch (CN) | Mehrfach | 05 Juni, 2025 | 9.6 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Ungarisch | Mehrfach | 13 Sept., 2023 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Polnisch | Mehrfach | 13 Sept., 2023 | 9.2 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Dänisch | Mehrfach | 15 Sept., 2023 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Englisch | Mehrfach | 13 Sept., 2023 | 9.6 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Englisch | Mehrfach | 01 Sept., 2023 | 13.0 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Ungarisch | Mehrfach | 05 Juni, 2025 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Italienisch | Mehrfach | 05 Juni, 2025 | 9.1 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Russisch | Mehrfach | 17 Mai, 2024 | 16.5 MB | |

| Bedienungsanleitung | Gasketed and semi-welded Plate type heat exchangers | Englisch | Mehrfach | 02 Juni, 2025 | 9.6 MB | |

| Broschüre | Gasketed plate heat exchangers - Next-generation heat transfer solutions | Englisch | Mehrfach | 22 Nov., 2024 | 4.4 MB | |

| Bedienungsanleitung | Geschraubte und semi-geschweißte Plattenwärmetauscher | Deutsch | Mehrfach | 17 Jan., 2024 | 9.2 MB | |

| Bedienungsanleitung | Geschraubte und semi-geschweißte Plattenwärmetauscher | Deutsch | Mehrfach | 05 Juni, 2025 | 9.2 MB | |

| Broschüre | SONDEX® Free Flow sugar brochure | Englisch | Mehrfach | 27 Nov., 2024 | 7.2 MB | |

| Broschüre | SONDEX® Traditional Plate Heat Exchangers | Englisch | Mehrfach | 12 Feb., 2024 | 9.4 MB |

Verwandte Produkte

-

if (isSmallPicture) {

Sanitäre Plattenwärmeübertrager

Sanitäre PlattenwärmeübertragerDie Sanitär-Plattenwärmeübertrager von SONDEX® sind für Anwendungen mit hohen hygienischen Anforderungen konzipiert und verwenden FDA-konforme Werkstoffe. Wir legen großen Wert auf Ihr Endprodukt und unternehmen die notwendigen Maßnahmen um die höchste Ergebnisqualität zu gewährleisten. Jede Lösung wird auf der Grundlage Ihrer Spezifikationen entwickelt, um die perfekten Bedingungen für Ihr Produkt zu schaffen.

-

if (isSmallPicture) {

SONDEX® Traditionelle Plattenwärmeübertrager

SONDEX® Traditionelle PlattenwärmeübertragerDie traditionellen Plattenwärmeübertrager von SONDEX® sind die erste Wahl für Anwendungen im Bereich Flüssigkeit/ Flüssigkeit beziehungsweise Dampf/ Flüssigkeit. Das vielseitige Design und der hohe thermische Wirkungsgrad machen sie zur perfekten Lösung für ein breites Anwendungsspektrum.