Seit Jahrzehnten gilt die Kreiselpumpe (CF) als die beste Wahl für Hochdruckpumpen in großen SWRO-Zügen.

In den letzten Jahren hat der zunehmende Fokus auf Energieeinsparungen und die Reduzierung der CO2-Emissionen jedoch dazu geführt, dass isobare Energierückgewinnungsgeräte (ERD) entwickelt wurden, mit denen in der Regel Energieeinsparungen von bis zu 60 % möglich sind. Und jetzt kommen speziell für SWRO-Anwendungen entwickelte Verdrängerpumpen (PD) mit großem Durchfluss und hoher Effizienz auf den Markt, die das Potenzial haben, den Stromverbrauch um bis zu weitere 20 % oder sogar mehr zu senken.

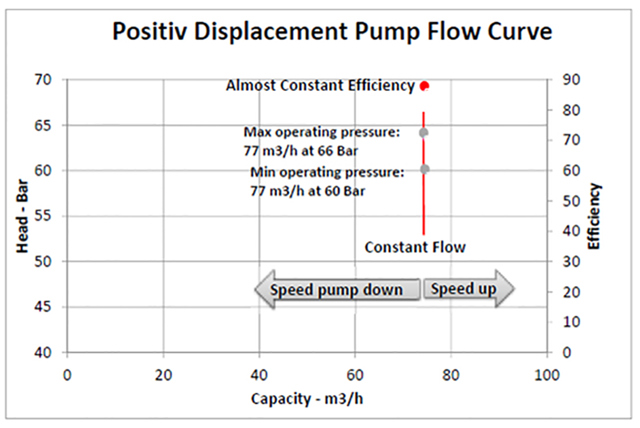

Trotz der offensichtlichen Vorteile durch die Nutzung dieser hocheffizienten PD-Pumpen tun sich einige Anlagenbauer immer noch aus den verschiedensten Gründen schwer, sie einzusetzen. In einigen Fällen, weil die Ansicht vorherrscht, dass die Bemessung der PD-Pumpe sich von der der CF-Pumpe unterscheidet, oder weil die Durchflussregelung unterschiedlich ist und eine etwas andere Bauweise der Hydraulikkomponenten um die Pumpen herum erfordert.

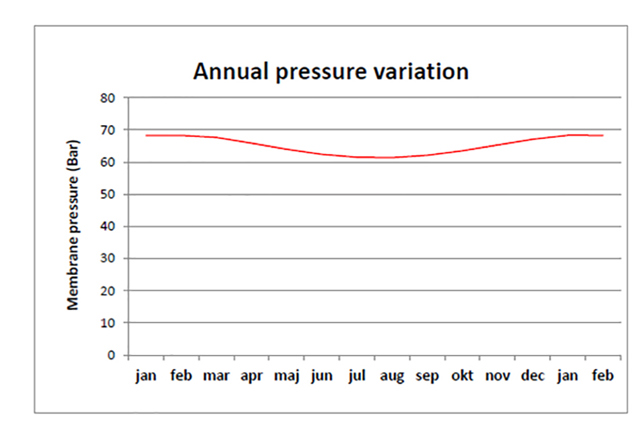

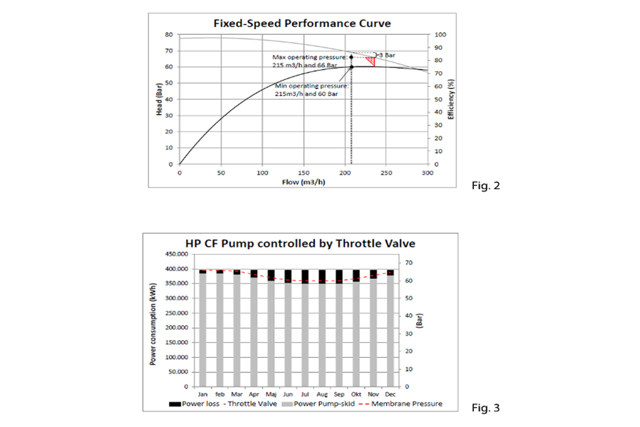

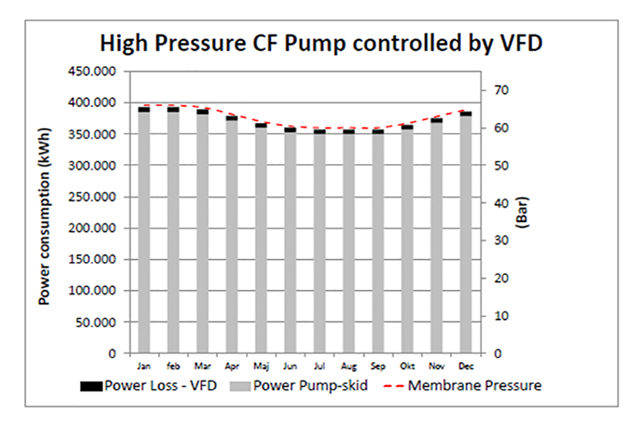

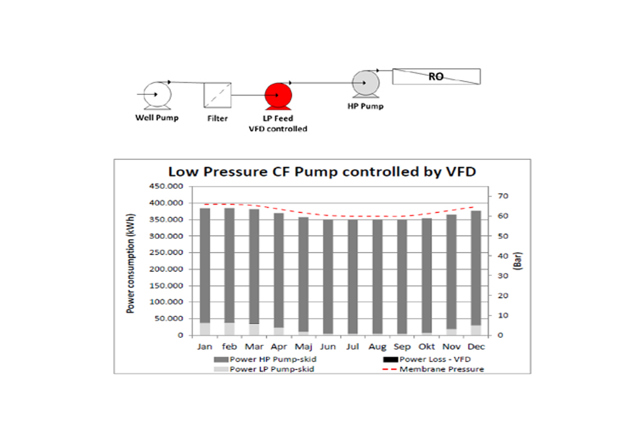

Auf der Grundlage eines Versuchsaufbaus, bei dem der SWRO-Zug saisonalen Druckänderungen ausgesetzt ist, wird in diesem Beitrag der Unterschied bei der Bemessung von CF-Pumpen und PD-Pumpen erläutert. Es wird darüber hinaus gezeigt, wie unterschiedliche Konfigurationen in der Durchflussregelung erhebliche Auswirkungen auf die Energieeinsparung beim Einsatz von CF-Pumpen und PD-Pumpen in großen SWRO-Anlagen haben.