Das Kühlwassersystem ist eines der wichtigsten Hilfssysteme, um eine zuverlässige Leistung, eine hohe Energieeffizienz und eine lange Lebensdauer des Schiffsmotors zu gewährleisten.

Wir werden uns die allgemeine Funktion von Sensoren und Messumformern genauer ansehen, um den Betrieb des hochkritischen Kühlwassersystems zu optimieren.

Digitalisierung und Nachhaltigkeit sind wichtige Faktoren bei der Entwicklung in der Schifffahrtsindustrie. In einer Reihe von Artikeln erforschen und erklären die Marineexperten von Danfoss, wie die fortschrittliche Überwachung und Optimierung wesentlicher Motorsysteme zu einer verbesserten Energieeffizienz, Sicherheit und Rentabilität beiträgt.

Bei einer begrenzten Anzahl von Neubauten liegt der Schwerpunkt der Branche auf der Modernisierung bestehender Anlagen, um sicherzustellen, dass die durch die Digitalisierung gebotenen Möglichkeiten voll genutzt werden, um so die Leistung zu steigern und den neuen Anforderungen an eine nachhaltige Schifffahrt gerecht zu werden.

In diesem Artikel werden wir uns die allgemeine Funktion von Sensoren und Messumformern genauer ansehen, um so zur Optimierung von Motor-Subsystemen beizutragen. Besonderer Fokus liegt auf den Möglichkeiten, um den Betrieb des hochkritischen Kühlwassersystems zu verbessern.

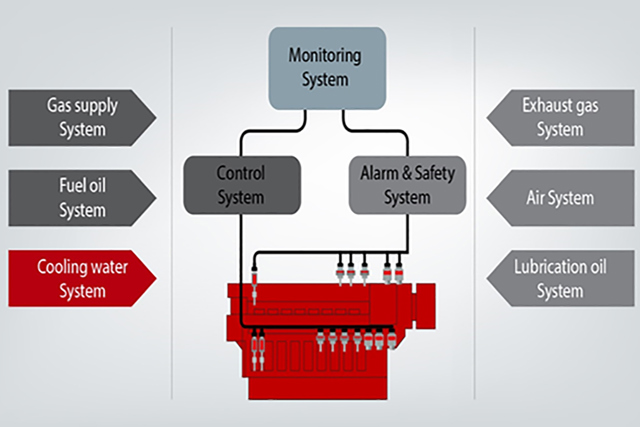

Der Dieselmotor ist eine komplexe Maschine, die aus mehreren Subsystemen besteht und ständig überwacht und gesteuert werden muss, um eine optimale Leistung des Motors zu gewährleisten. Das Grundprinzip des Selbstzündungsmotors ist in den letzten 120 Jahren unverändert geblieben, aber die Technologie zur Überwachung, Steuerung und Optimierung der Prozesse des Hauptmotors hat sich enorm weiterentwickelt.

Die Schifffahrt der nächsten Generation nutzt die Vorteile der neuen Technologie voll aus, und heute sind Temperaturfühler und Druckmessumformer Bestandteil der Motorsteuerung und der Alarmsysteme. Präzise und zuverlässige Sensoren und Messumformer liefern einen wesentlichen Beitrag zur Motorsteuerung, die wiederum die Motorleistung und Energieeffizienz auch unter schwierigsten Betriebsbedingungen optimiert.

Darüber hinaus sammeln die Sensoren und Messumformer Daten, mit denen die Motorleistung gemessen werden kann. Sie geben eine Frühwarnung heraus, damit vorbeugende Wartungsmaßnahmen eingeleitet werden.

Abb. 1: Der optimale Betrieb von Motorsubsystemen für Kühlwasser, Schmieröl, Abgas, Kraftstoff und Motorluft ist für einen effizienten und sicheren Betrieb des Motors unerlässlich.

Der Motor verfügt über redundante Sensoren für das Alarm- und Sicherheitssystem. Diese reagieren sofort auf Unregelmäßigkeiten bei Temperatur, Druck oder Durchfluss, welche den Motor dauerhaft schädigen können.

Computergesteuerte Sicherheits- und Schutzsysteme bekommen Signale von präzisen Sensoren und Messumformern, um so Alarme auszulösen oder das Problem zu lokalisieren. Wenn nichts unternommen wird, fordert die Steuerung eine automatische Abschaltung oder ggf. eine Sicherheitsabschaltung des Motors an, um Schäden zu vermeiden.

Einige Alarme für Druck und Temperatur sind kritisch und führen wahrscheinlich zu einer Sicherheitsabschaltung. Dazu gehören eine hohe Kurbelwellenlager-Temperatur, niedriger Schmieröldruck, hohe Temperatur des Kühlwassermantels, niedriger Druck des Kühlwassermantels und hohe Abgastemperatur.

Das Kühlwassersystem ist eines der wichtigsten Hilfssysteme, um eine zuverlässige Leistung, eine hohe Energieeffizienz und eine lange Lebensdauer des Motors zu gewährleisten.

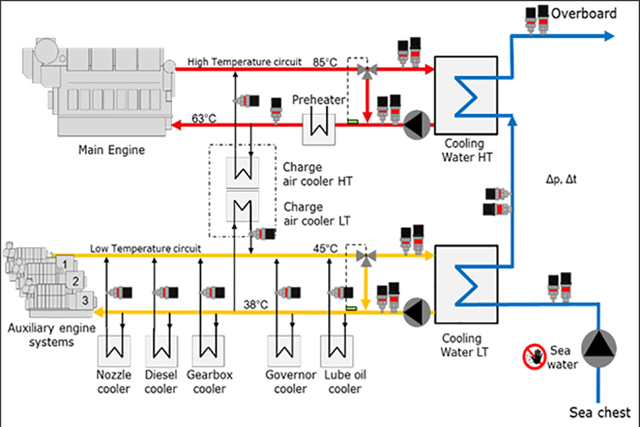

Das Kühlwassersystem ist ein geschlossener Kreislauf, in dem Süßwasser zirkuliert, das mit pH-Wert-regulierenden Zusätzen behandelt wurde, um das Risiko einer Korrosion im Inneren und einer Verschmutzung von Motor und Wärmetauschern zu reduzieren.

Der primäre Kühlkreislauf besteht aus einem Hochtemperatur-Kreislauf für den Hauptmotor und einem Niedertemperatur-Kreislauf für die Hilfsmotoren, Getriebe, Ölkühler usw. Der Sekundärkreislauf kühlt die primären Kühlkreisläufe, indem Wärme ans Meerwasser abgegeben wird. Die Verwendung dieses Systems verhindert, dass Schmieröl ins Meer gelangt und Meerwasser durch Öl verunreinigt wird.

Ohne ausreichende Kühlung würden bestimmte Teile des Motors, die sehr hohen Temperaturen ausgesetzt sind, bald ausfallen. Eine effektive Kühlung des Hauptmotors wird durch das Süßwasser erreicht, das um die inneren Teile des Motors zirkuliert. Das primäre Kühlwasser absorbiert die vom Hauptmotor erzeugte Verbrennungs- und Reibungswärme und wird durch das im sekundären Kühlwasserkreislauf zugeführte Meerwasser gekühlt. Temperaturfühler überwachen ständig Temperaturschwankungen und melden an das Steuerungssystem, wenn mehr/weniger Kühlung benötigt wird, oder geben Alarm, wenn die gemessene Temperatur außerhalb des zulässigen Bereichs liegt.

Abb. 2: Schematische Darstellung des primären (rot/gelben) Kühlkreislaufs und des sekundären (blauen) Kühlkreislaufs des Hauptmotors und der Hilfsmotorsysteme

Im Niedertemperatur-Kühlkreislauf zirkuliert Frischwasser um die Hilfsmotoren, den Schmierölkühler, den Einspritzdüsenkühler, den Dieselkühler und andere Wärmetauscher, um sicherzustellen, dass alle Teile des Motors innerhalb der optimalen Betriebsgrenzen gehalten werden.

Ein häufiger Grund für Leistungseinbußen ist die Verschmutzung der Wärmetauscher. Hierbei bildet sich eine Isolationsschicht zwischen strömenden Medien und Wärmetauscher. Dadurch fällt die Wärmeübertragung niedriger aus, und es führt zu einem erhöhten Druckabfall. Beides wirkt sich negativ auf Motorleistung und Kraftstoffeffizienz aus. Temperaturfühler und Druckmessumformer können Verschmutzungen der Wärmetauscher aufdecken, so dass Inspektion und Wartung durchgeführt werden können, bevor die Leistung des Systems nachlässt. Auf diese Weise können kurzfristige Maßnahmen wie die Erhöhung des von der Pumpe gelieferten Massenstroms und ein erhöhter Kraftstoffverbrauch vermieden werden.

Für den Einsatz in Schiffsmotoren steht eine große Anzahl von Sensoren und Schaltern zur Verfügung. Die Marineexperten von Danfoss helfen Ihnen, die richtigen Komponenten für Ihr nächstes Neubau- oder Sanierungsprojekt auszuwählen. Mit fundierten Kenntnissen über Schiffsmotoren und Subsysteme können wir Ihnen helfen, die richtige Lösung für Ihre Anforderungen zu konfigurieren.

Danfoss bietet ein breites Spektrum an Temperaturfühlern, Messumformern und Schaltern für die Motorkühlung, die für die Schifffahrt zugelassen sind.

Die Temperatur spielt eine wichtige Rolle bei Prozessen in der Schifffahrtsindustrie. Eine genaue Temperaturregelung ermöglicht einen sicheren Betrieb und eine hohe Leistung, während eine Überhitzung um nur wenige Grad schwere Folgen für Geräte und Personal haben kann.

Danfoss bietet ein umfassendes Spektrum an Temperaturfühlern und Schaltern, die für Kühlwasser-Anwendungen optimiert wurden:

Produktübersicht Temperaturfühler

Produktübersicht Temperatur- und Druckschalter

Eine präzise Druckmessung sowie die Regelung einer Vielzahl von Parametern ist entscheidend für eine lange Lebensdauer und einen effizienten Betrieb von Schiffsmotoren und Hilfssystemen.

Danfoss bietet ein umfassendes Spektrum an Druckmessumformern und Druckschaltern, die für Kühlwasser-Anwendungen optimiert wurden:

http://marinecontrols.danfoss.com/products/switches/#/