CAN steht für Controller Area Network, ein serielles BUS-System zur Geräteverbindung in Systemen oder Untersystemen. Das CAN-Netzwerkprotokoll wurde ungefähr Mitte der 80er Jahre in der Automobilindustrie eingeführt, als der Bedarf nach einer Steuerung verschiedener Untersysteme im Fahrzeug, wie beispielsweise Motor, Lenkung, Signaltechnik usw. aufkam.

Das CAN-Protokoll wurde als Norm ISO 11898 standardisiert und hat auch über die Automobilindustrie hinaus immer mehr zugenommen. Inzwischen findet es auch in High-End-Schwerlastmaschinen Anwendung, die im Bausektor, in der Fördertechnik sowie in der Forst- und Landwirtschaft eingesetzt werden.

Wie funktioniert CAN?

Die CAN-Kommunikation kann am besten wie folgt veranschaulicht werden: Anstatt eine Nachricht von Komponente A zu Einheit B zu senden, wird sie als Broadcast-Nachricht (Nachricht an alle Komponenten im Netz) weitergegeben. So kann jede Komponente für sie relevante Informationen auslesen, speichern und auf diese reagieren. Die einzelne Komponente liest aktiv aus und reagiert nur, wenn die Nachricht an sie gerichtet ist.

Im Notfall kann jede einzelne Komponente eine entsprechende Warnmeldung ausgeben. Dadurch können andere CAN-Komponenten die Komponente identifizieren, von der dieser Notruf ausgeht, und vorprogrammierte Maßnahmen treffen.

CAN-Komponenten kommunizieren anhand eines Protokolls miteinander, das mit einer Sprache verglichen werden kann. Die verschiedenen auf dem Markt erhältlichen Protokolle sind an die Anwendungen angepasst, in denen sie eingesetzt werden. Zu den über ein CAN-Netzwerk verbundenen Geräten zählen in der Regel Sensoren, Aktuatoren und andere Steuergeräte. Das CANopen-Protokoll eignet sich insbesondere für mobile Anwendungen.

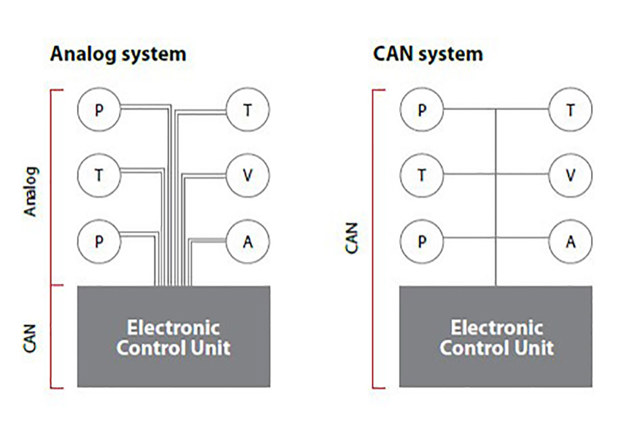

Der Einsatz von CAN-Protokollen erhöht die Systemflexibilität. Einer der offensichtlichsten Vorzüge liegt im reduzierten Verdrahtungsaufwand. Eine einzige zweiadrige Busleitung reicht bereits aus, um mehrere CAN-Geräte zu vernetzen. Dies reduziert Kosten, vereinfacht den mechanischen Aufbau und erleichtert das Hinzufügen zusätzlicher Geräte zum System.

Der Einsatz von CAN-fähigen Geräten in Schwerlaststraßenfahrzeugen und Geländefahrzeugen sowie Maschinen mit elektrohydraulischen Steuerungen nimmt stetig zu. Bevor man jedoch CAN nur des Namens zuliebe einsetzt, sollte man sich über die Vorteile von CAN-fähigen Geräten informieren.

Die Informationen in diesem Dokument dienen ausschließlich Informationszwecken. Der Leser muss die in diesem Dokument aufgeführten Informationen selbst unabhängig beurteilen.