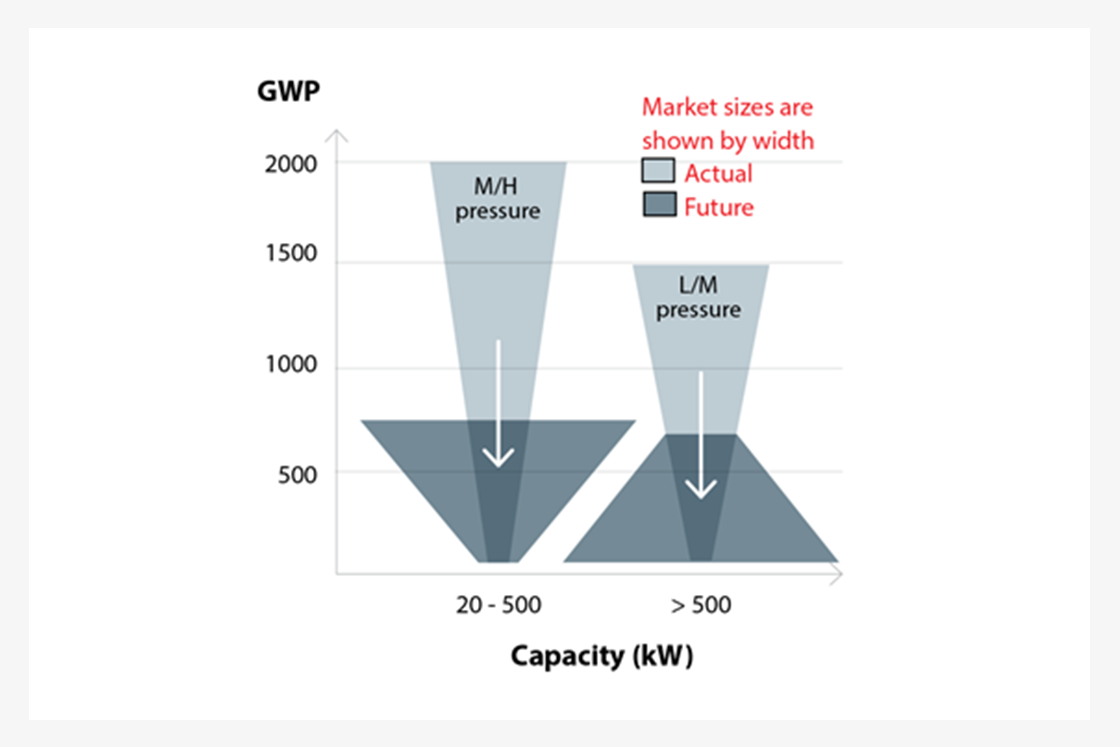

En general, cuando se habla de refrigerantes, los chillers se dividen en dos categorías: de baja/media presión (L/M) y de media/alta presión (M/H). Los chillers L/M pueden sacar partido al uso de los refrigerantes HFO puros (R1233zd y R1234ze), con lo que se obtiene un coeficiente GWP próximo a cero. La penalización por inflamabilidad es baja y asumible, especialmente para sistemas instalados en exteriores o en salas de máquinas. Cabe esperar que, a corto o medio plazo, este tipo de sistemas adopten refrigerantes con un coeficiente GWP extremadamente bajo. El límite máximo de GWP podría llegar, en el caso de los chillers grandes L/M, a un valor de 630, equivalente al coeficiente GWP de la mezcla HFO R513A, incluida en el reglamento EPA-SNAP de julio de 2015 (por su parte, el R134a abandonará la lista en 2024).

Para los chillers M/H, el coeficiente GWP medio de las alternativas oscila entre 125 y 750, aunque los usuarios deben estar dispuestos a aceptar la clasificación de inflamabilidad A2L. Esta, de nuevo, puede considerarse aceptable en sistemas instalados en exteriores o en salas de máquinas.</> Es probable que el mercado adopte aquellas alternativas con menor GWP que ofrezcan un compromiso óptimo entre los costes del sistema y el rendimiento. Nuestro pronóstico es que las opciones se reducirán a los refrigerantes de alta densidad/presión con un coeficiente GWP comprendido entre 500 y 750.

Los sistemas VRF emplean cantidades de refrigerante relativamente grandes por unidad en comparación con los sistemas de conducto debido al uso de evaporadores descentralizados y al consecuente uso de tuberías. Para minimizar el tamaño de las tuberías, se requieren refrigerantes de densidad media a alta, si bien las únicas alternativas al R410A son los refrigerantes de tipo A2L, como el R32 o el DR55.

El uso de refrigerantes A2L está estrechamente relacionado con normas de seguridad como la EN 378 y la ISO 5149, en cuyas últimas ediciones se ha aumentado notablemente el volumen admisible de refrigerantes A2L. El grupo de trabajo ASHRAE15 también está contemplando una futura necesidad de refrigerantes de bajo GWP. Sin embargo, aunque tales normas de seguridad son imprescindibles, no resultan suficientes por sí solas. Muchas normativas locales contra incendios han supuesto serias barreras para el uso de los refrigerantes A2L. Se están desarrollando continuamente opciones innovadoras con fluidos alternativos para la circulación: el agua es una opción obvia e, incluso, se ha propuesto el CO₂. El reciente programa de reducción gradual de los HFC puesto en marcha por el Protocolo de Montreal ha forzado el estudio de las oportunidades y los riesgos asociados al uso de los refrigerantes A2L. Los próximos años pondrán de manifiesto con más claridad cuáles son los refrigerantes preferidos para los sistemas VRF.

A primera vista, la refrigeración industrial (IR) parece un sector sencillo en cuanto al uso de refrigerantes con bajo GWP, pero aún se aprecian posibles inconvenientes y creemos que existe espacio para innovar. El NH₃ (amoníaco) ha sido el refrigerante preferido en refrigeración industrial debido a su excelente eficiencia y continúa utilizándose a medida que aumenta la demanda de refrigerantes sostenibles. Sin embargo, las preocupaciones de seguridad pueden limitar potencialmente el éxito del NH₃, ya que es tóxico. En la última década, se han producido varios accidentes graves que nos han enseñado algunas lecciones importantes como sector: evitar las grandes cargas y planificar cuidadosamente la ubicación de las plantas más grandes. Esto ha llevado a la refrigeración industrial a buscar nuevas e innovadoras maneras de reducir los volúmenes de carga. Una forma de reducir el tamaño de la carga al mismo tiempo que se aumenta la eficiencia es combinar NH₃ con CO₂: el CO₂ asume el papel de portador térmico y circula dentro de las grandes instalaciones de almacenamiento.

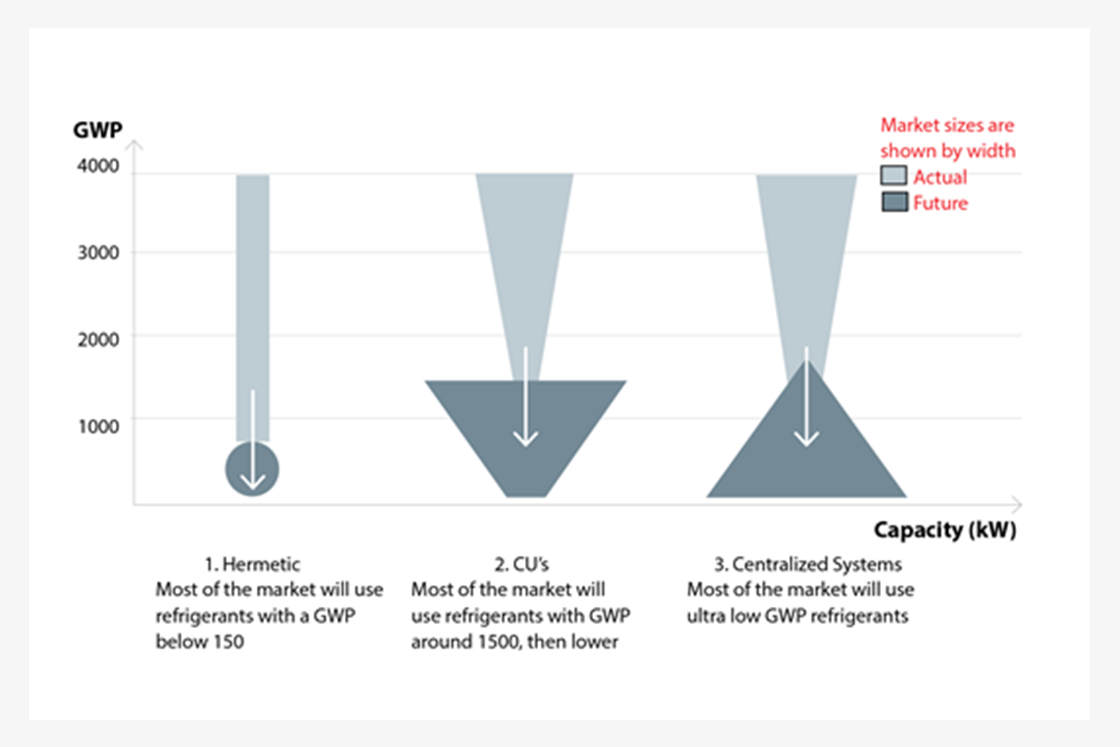

Las aplicaciones de refrigeración comercial y para la industria de distribución alimentaria son muy diversas en lo que a tipos de sistemas y refrigerantes empleados se refiere. Esto incluye cámaras frigoríficas, armarios frigoríficos con puertas de cristal, expositores y vitrinas aisladas (centralizados o conectados a un sistema más grande); todas estas aplicaciones se basan en circuitos de refrigeración herméticos o autónomos con unidades condensadoras.

Las aplicaciones de refrigeración comercial y para la industria de distribución alimentaria se agrupan en tres categorías principales.

Las aplicaciones herméticamente selladas son idóneas para el uso de refrigerantes con bajo GWP, que resultan seguros por sus reducidos volúmenes de carga. Muchos de estos sistemas ya usan hidrocarburos como el R600a y el R290, aunque cabe destacar que las normas de reducción gradual de la UE requieren unos valores GWP inferiores a 150 desde 2016.

Las unidades condensadoras poseen habitualmente una carga de refrigerante de entre 5 y 20 kg y su seguridad en relación con la inflamabilidad es de gran importancia, ya que muchos de estos sistemas son accesibles para el público.

Los refrigerantes de alto GWP, como el R404A, llevan muchos años en uso. Sin embargo, existen nuevas alternativas, como los refrigerantes HFC con clasificación A1, cuyos coeficientes GWP son inferiores al 60 % del coeficiente GWP del R404A. Con todo, el impacto de las mayores temperaturas de descarga de los compresores entre los límites de funcionamiento y el gradiente de los refrigerantes en cuanto a su rendimiento de refrigeración presentan grandes desafíos. Creemos que el mercado se moverá rápidamente hacia un nivel promedio de GWP de alrededor de 1500 antes de buscar lentamente soluciones más bajas como el CO₂, el R290 (hidrocarburos) o mezclas de HFO.

Los sistemas DX centralizados son, de lejos, las aplicaciones que más refrigerante consumen debido a sus grandes tamaños de carga y a sus altos índices de fugas. En el proceso de reducción gradual de la UE, se estima que usan más del 40 % de la cantidad de refrigerante básica recomendada. A lo largo de los diez últimos años, el CO₂ se ha convertido en un refrigerante viable y se puede utilizar en diferentes configuraciones de sistemas:

Sistemas transcríticos en los que el CO₂ se utiliza en todos los circuitos (MT y LT). Los sistemas de CO₂ transcrítico también han impulsado el desarrollo de sistemas integrados de calefacción y refrigeración, con una vinculación de la elección del refrigerante al tipo de sistema.

Sistemas indirectos en los que un bastidor tipo enfriador que utiliza HFC, HC o NH₃ enfría el CO₂ en un receptor, que luego circula por el circuito de MT enfriándolo. El LT también está cubierto por el CO₂ y se condensa directamente al enfriador de la parte superior o al circuito MT de CO₂.

Sistemas en cascada en los que el CO₂ se utiliza únicamente en el circuito LT y se conecta en cascada al circuito MT que utiliza HFC. Este tipo de sistemas consume alrededor del 80 % del refrigerante HFC de los sistemas convencionales.

La ubicación geográfica afecta a la eficiencia energética de cualquier sistema debido a la temperatura ambiente exterior. Se sabe que los sistemas transcríticos con CO₂ son extraordinariamente sensibles a las temperaturas exteriores. Sin embargo, los últimos avances con tecnologías de inyección han aumentado considerablemente la eficiencia de los sistemas con CO₂, incluso en climas muy cálidos. Por eso, esperamos que se produzca un gran crecimiento de este mercado durante los próximos años.

Más sobre refrigerantes

- Principales refrigerantes en juego

- Refrigerantes naturales

- Sustitución de HFC

- El Protocolo de Montreal

- Reglamento de gases fluorados [UE]

- Plan de gestión de eliminación de HCFC (HPMP) [China]

- Política de nuevas alternativas significativas (SNAP) [EE. UU.]

- Normas de seguridad y códigos de edificación

- Eliminación de HFC

- Eliminación de HCFC y CFC

- Preguntas frecuentes: cambio de límite de refrigerante inflamable IEC 60335-2-89