Wysoka precyzja pozycjonowania i synchronizacji dzięki zredukowanym kosztom oraz zmniejszonej złożoności systemu

Optymalizacja wydajności wymaga zastosowania w urządzeniach pracujących we wszystkich sektorach przemysłu precyzyjnego pozycjonowania oraz synchronizacji. Do urządzeń tych zaliczają się:

- stoły obrotowe

- maszyny pakujące

- maszyny etykietujące

- przenośniki

- wytłaczarki

- paletyzatory

Do tej pory operacje pozycjonowania i synchronizacji odbywały się z wykorzystaniem serwomechanizmów. Jednakże taki sprzęt jest drogi; jego oddanie do eksploatacji jest trudne i wymaga zastosowania dodatkowego okablowania. Ponadto serwomechanizmy nie współpracują z otwartymi układami sterowania, dlatego współczynnik awarii jest wysoki. Wiele urządzeń nie wymaga wysokiej dynamiki pracy oferowanej przez serwomechanizmy. Alternatywą było zastosowanie przetwornicy AC. Jednak do tego momentu niezbędne było zastosowanie dodatkowego wewnętrznego lub zewnętrznego modułu, bądź enkodera na silniku.

Danfoss Drives opracował innowacyjną alternatywę dla sterowania serwo. Zintegrowany sterownik ruchu (IMC) to funkcja, która umożliwia przetwornicy AC wykonywanie bardzo precyzyjnego pozycjonowania oraz synchronizacji, bez konieczności stosowania dodatkowych modułów lub sprzętu. Istnieje możliwość skonfigurowania IMC za pomocą oprogramowania VLT® AutomationDrive FC 302.

IMC posiada wiele zalet. Współpracuje ze wszystkimi technologiami silników konwencjonalnych, sterowaniem w układzie zamkniętym i otwartym, a także oferuje bezczujnikowe ustawianie dzięki wykrywaniu momentu obrotowego. Przetwornice dostosowywane są do urządzeń poprzez proste ustawienie parametrów. Oznacza to, że nie jest wymagana wiedza z zakresu technologii serwomechanizmów ani znajomość języków programowania. Ponieważ nie ma potrzeby stosowania enkodera ani dodatkowych kabli, inżynieria, instalacja oraz uruchomienie przebiegają krócej i są mniej kosztowne.

Produkty

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302Przetwornica częstotliwości VLT® AutomationDrive FC 301/FC 302 przeznaczona jest do regulacji prędkości wszystkich silników asynchronicznych oraz silników z magnesami trwałymi. Występuje w wersji standardowej (FC 301) oraz zaawansowanej wersji (FC 302) z dodatkowymi funkcjami.

Studium przypadku

-

if (isSmallPicture) {

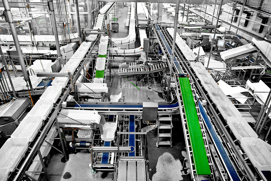

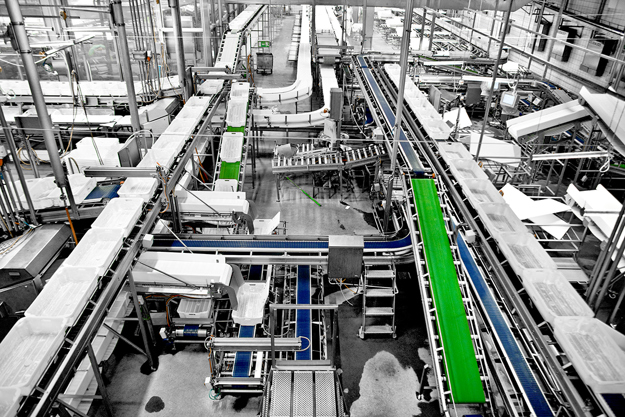

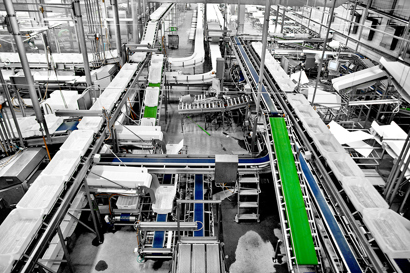

Zaawansowana technologicznie rzeźnia Danish Crown oszczędza 30 000 euro rocznie na wymianie silnika

Zaawansowana technologicznie rzeźnia Danish Crown oszczędza 30 000 euro rocznie na wymianie silnikaNajbardziej zaawansowana rzeźnia na świecie w Horsens w Danii przetwarza ponad 20 000 tusz wieprzowych dziennie, wymagając wysokiej wydajności wszystkich maszyn. Danish Crown ma około 1000 napędów VLT® zainstalowanych w całym zakładzie, kontrolując wszystko, od prostych przenośników taśmowych po bardziej zaawansowane zastosowania.

-

if (isSmallPicture) {

Trzykrotny wzrost wydajności mieszania proszków dzięki bezprzewodowej sieci PROFINET

Trzykrotny wzrost wydajności mieszania proszków dzięki bezprzewodowej sieci PROFINETPotroić przepustowość i ograniczyć do minimum czas przestoju? To właśnie osiągnął holenderski producent mieszanek proszkowych, firma Huijbregts Groep, dzięki automatyzacji mieszalników z wykorzystaniem przetwornic VLT® AutomationDrive z dostępem do bezprzewodowej sieci PROFINET.

-

if (isSmallPicture) {

Ulepszona regulacja procesu dla Valio

Ulepszona regulacja procesu dla Valio100 przetwornic VACON® 100 umożliwia precyzyjne sterowanie linią produkcyjną oraz zwiększa bezpieczeństwo i niezawodność pracy.

-

if (isSmallPicture) {

Linia rozlewnicza do produkcji sześciopaków firmy Heineken jest teraz w pełni zsynchronizowana i umożliwia pakowanie 44 000 butelek na godzinę

Linia rozlewnicza do produkcji sześciopaków firmy Heineken jest teraz w pełni zsynchronizowana i umożliwia pakowanie 44 000 butelek na godzinęDzięki nowej linii do produkcji sześciopaków browar ten pakuje 44 000 butelek piwa w opakowania po sześć sztuk w ciągu godziny.

-

if (isSmallPicture) {

Grupa Bitburger o 42% redukuje emisję CO2

Grupa Bitburger o 42% redukuje emisję CO2Dzięki wdrożeniu rozwiązania VLT® FlexConcept® w ramach modernizacji instalacja do butelkowania zużywa o 40% mniej wody, o 40% mniej środków czyszczących, o 27% mniej ciepła i zmniejszyła o 42% emisję CO2.

-

if (isSmallPicture) {

Do 25% oszczędności energii dla Heineken Zagorka

Do 25% oszczędności energii dla Heineken ZagorkaVLT® FlexConcept® optymalizuje wydajność, elastyczność i niezawodność, zwiększa poziom higieny oraz obniża koszty.

Usuwanie usterek

Zapytaj naszego chatbota o pomoc dotyczącą błędów, ostrzeżeń i alarmów.