Il motion control è tradizionalmente sinonimo di controllo esatto di posizione, velocità e accelerazione. In genere, tali applicazioni richiedono soluzioni servoazionate complesse, oppure un inverter più un gruppo di controllo del motion aggiuntivo e un encoder. Con la funzione Integrated Motion Controller (IMC), Danfoss offre un'interessante alternativa al motion control servoazionato. Integrato direttamente nel drive VLT® AutomationDrive, l'IMC esegue molto facilmente attività di posizionamento e sincronizzazione con e senza encoder. Presso lo stabilimento di produzione di macchine per cialde del Bühler Group a Leobendorf, nella Bassa Austria, i tecnici apprezzano già questi vantaggi, in particolare l'indipendenza del motore che ne deriva.

Scopri come Bühler Group ha risparmiato il 30% sui costi di costruzione grazie al Controllore di Movimento Integrato

Il produttore nazionale di macchine di fama mondiale per cialde, biscotti e dolciumi aveva già utilizzato per molti anni i convertitori di frequenza VLT® di Danfoss con il nome di FHW Franz Haas Waffelmaschinen, e rimane fedele a questa tradizione anche sotto la bandiera del Gruppo Bühler. A causa della crescente necessità di sincronizzazione e posizionamento, i convertitori di frequenza delle macchine sono stati gradualmente convertiti in tecnologia servoazionata.

Quando nel 2017 Danfoss ha lanciato la funzionalità Controllore del Movimento Integrato (IMC), Haas, come era noto allora, ha chiesto se la nuova tecnologia di controllo sarebbe stata anche una pratica alternativa ai controlli servoazionati per le sue macchine. Ci si aspettava particolari vantaggi dalla libera scelta del motore associato, dall'indipendenza dalla tecnologia e dalla semplice ottimizzazione del sistema attraverso l'adattamento automatico del motore

L'IMC offre tre tipi di posizionamento

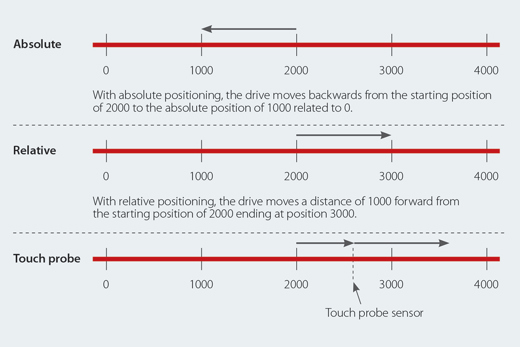

La funzione IMC può essere utilizzata universalmente, poiché può posizionare in modo assoluto, relativo e con il sensore. In posizione assoluta, il riferimento di posizione si riferisce a un punto zero macchina definito. Questo viene determinato all'avvio della macchina dal cosiddetto ciclo di homing. Se si utilizza un sistema di feedback opzionale con posizione assoluta, questo non è necessario perché il punto zero è impostato dall'encoder. Una delle applicazioni più comuni a Leobendorf è "downstream" rispetto al cono del forno con posizionamento assoluto degli assi lineari. L'attività consiste nel posizionare la carta davanti ai coni di caramella in continuo movimento per poterli inserire l'uno nell'altro nella fase successiva. I motori utilizzati sono motori PM che funzionano ad anello aperto. Il vantaggio di IMC: si può eliminare l'encoder rotante, eliminando così i costi per l'encoder e per il cablaggio, l'analisi e i tempi di lavoro per l'installazione e la messa in funzione. L'uso del VLT® AutomationDrive con IMC, comporta anche risparmi, perché i costi di acquisto e installazione dei drives standard sono significativamente inferiori rispetto a un sistema servoazionato corrispondente.

Sincronizzazione semplificata

Sincronizzazione significa creare una sincronizzazione angolare-sincrona di due o più assi. Il rapporto di trasmissione dei due assi può essere regolato in modo continuo. Il segnale di riferimento per posizione e velocità viene rilevato da un encoder esterno, generato da un PLC come segnale a impulsi o specificato tramite un segnale master virtuale. Questo segnale master virtuale è un segnale a impulsi dal quale è possibile ricavare il senso di rotazione, la velocità e la posizione.

Il riferimento per il drive master viene effettuato nel modo tradizionale tramite un segnale analogico oppure tramite un setpoint sul bus di campo. Questoinverter master converte quindi il segnale in un segnale master virtuale che funge da valore di riferimento per i drives follower e per il master stesso.

Gli specialisti delle macchine per cialde di Leobendorf utilizzano la sincronizzazione con un segnale master, ad esempio negli azionamenti follower del cono del forno. Nei processi successivi, fino a otto assi si muovono con un angolo sincrono l'uno rispetto all'altro. Come segnale master viene utilizzato un segnale a impulsi dal PLC. Prima di avviare i convertitori di frequenza, tutti vengono spostati in una posizione di riferimento (homing). I motori PM utilizzati in anello aperto con la trasmissione ottengono una sincronizzazione angolare-sincrona a prescindere dalle diverse trasmissioni e dai diversi motori, tramite l'esatta regolazione del rapporto di trasmissione. In questo modo si elimina la necessità di un sistema encoder completo per gli otto assi e i controllori servoazionati. Inoltre, i forni possono essere avviati molto più velocemente e la progettazione è stata semplificata

Maggiore affidabilità e costi ridotti

Oltre alla semplice parametrizzazione, IMC offre un'elevata affidabilità grazie alla collaudata tecnologia dei convertitori di frequenza e alla facile ricerca guasti. La rimessa in servizio può essere eseguita di solito dall'operatore e non richiede personale appositamente addestrato. Integrated Motion Controller consente agli OEM e agli utilizzatori di risparmiare, grazie a una progettazione semplice con meno componenti e tempi di inattività ridotti.

I migliori impianti del settore food sono controllati da Danfoss Drives

Leggi le case stories correlate

-

if (isSmallPicture) {

Efficienza energetica a prova di futuro nel birrificio AB InBev Hoegaarden®

Efficienza energetica a prova di futuro nel birrificio AB InBev Hoegaarden®Di fronte al progressivo invecchiamento delle macchine, e non potendosi permettere tempi di fermo, AB InBev Hoegaarden® ha scelto Danfoss iC7-Automation e VLT® OneGearDrive®, sapendo di poter contare su un'elevata efficienza energetica.

-

if (isSmallPicture) {

Controllo senza sforzi: Kohberg Bakery cresce con iC7-Automation

Controllo senza sforzi: Kohberg Bakery cresce con iC7-AutomationDANIMARCA: Kohberg Bakery ha aggiornato la sua linea di trasportatori di produzione di panini, per implementare il controllo completo con sensori integrati e una facile scalabilità per l'adattabilità futura.

-

if (isSmallPicture) {

Sughi pronti all’insegna della sostenibilità con Danfoss VLT® FlexConcept

Sughi pronti all’insegna della sostenibilità con Danfoss VLT® FlexConceptL'ampliamento dello Stabilimento Barilla di Rubbiano (PR) ha portato alla realizzazione di due nuove linee produttive per sughi e una nuova area dedicata al trattamento delle carni, con una capacità produttiva potenziale di 120.000 t/anno di sughi pronti.

La strategia di Barilla prevede una grandissima attenzione nel migliorare continuamente l’efficienza dei processi produttivi, al fine di ridurre le emissioni di gas serra e i consumi idrici ed energetici.

Danfoss VLT® FlexConcept® ha contribuito al raggiungimento degli obiettivi di efficienza, flessibilità e affidabilità. -

if (isSmallPicture) {

Manutenzione predittiva efficiente al servizio della buona frutta

Manutenzione predittiva efficiente al servizio della buona fruttaGrazie al progressivo sviluppo delle tecniche di frigo conservazione, oggi si riesce a mettere a disposizione dei consumatori di tutto il mondo, mele di qualità, praticamente tutto l’anno, mantenendo inalterate le caratteristiche organolettiche e la qualità del prodotto.

I drives Danfoss con nuove funzionalità di manutenzione predittiva integrate, aiutano a conservare perfettamente i frutti garantendo la massima affidabilità operativa dei magazzini.

-

if (isSmallPicture) {

HEINEKEN, brindisi ad un cambiamento radicale nella linea di produzione

HEINEKEN, brindisi ad un cambiamento radicale nella linea di produzioneIn vista di una crescita del 15,2% entro il 2025 del mercato europeo della birra, HEINEKEN comprende che la sua linea di produzione deve essere all'altezza di tali obbiettivi, con macchine che devono garantire prestazioni costantemente affidabili ed eccellenti.

Presso il birrificio Den Bosch, si erano venute a creare diverse problematiche nella linea di produzione.

La soluzione era un aggiornamento della linea utilizzando inverter con funzionalità di manutenzione predittiva integrata. -

if (isSmallPicture) {

Più competitività se l'imbottigliamento si fa... sensorless

Più competitività se l'imbottigliamento si fa... sensorlessPer soddisfare i requisiti di elevata produttività ed efficienza energetica, Sacmi Filling ha scelto il sistema di azionamento Danfoss VLT® FlexConcept per ottenere una gestione performante e ottimizzata delle nuove linee d’imbottigliamento progettate e installate presso la nuova sede della bresciana Fonte Tavina. Col valore aggiunto di un impiego quasi nullo di sensori e/o fotocellule, a garanzia di prestazioni a lunga durata.

Applicazioni correlate

-

if (isSmallPicture) {

Convertitori di frequenza per il posizionamento e la sincronizzazione nel settore Food and Beverage

Convertitori di frequenza per il posizionamento e la sincronizzazione nel settore Food and BeverageRiduci i costi, la complessità e i tempi di programmazione nelle applicazioni servo grazie a un convertitore di frequenza per il posizionamento e la sincronizzazione ad alta precisione.

-

if (isSmallPicture) {

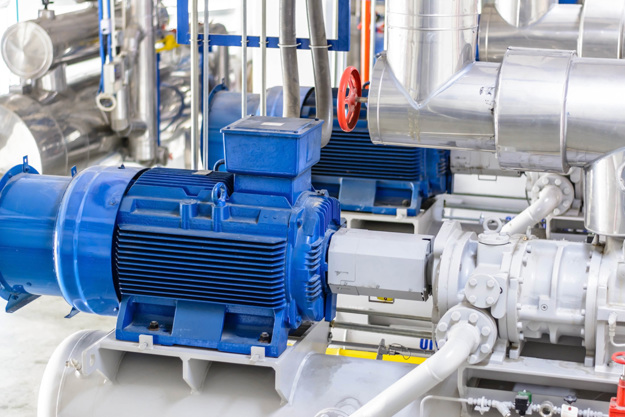

Convertitori di frequenza per pompe nel settore Food and Beverage

Convertitori di frequenza per pompe nel settore Food and BeverageIl controllo della velocità della pompa può ridurre significativamente il consumo energetico, prolungare la vita della pompa e ridurre drasticamente il consumo di acqua nelle operazioni.

-

if (isSmallPicture) {

Inverter per compressori nel settore Food and Beverage

Inverter per compressori nel settore Food and BeverageIl controllo di velocità del compressore consente di regolare la pressione costante e di ridurre il consumo energetico, in particolare per il funzionamento a carico parziale.

-

if (isSmallPicture) {

Inverter per nastri trasportatori in applicazioni del settore Food and Beverage

Inverter per nastri trasportatori in applicazioni del settore Food and BeverageOttieni il massimo tempo di attività e il minor costo di gestione possibile grazie al controllo igienico e a velocità variabile del trasportatore. Certificato IPA.

-

if (isSmallPicture) {

Inverter per ventilatori nel settore Food and Beverage

Inverter per ventilatori nel settore Food and BeverageIl controllo a velocità variabile di ventilatori riduce i costi diminuendo il consumo energetico e migliora i livelli di comfort evitando le frequenze che generano rumore.