Kluczowym zagadnieniem w projektowaniu układów chłodniczych jest zapewnienie energetycznej efektywności ich pracy przy jednoczesnym zabezpieczeniu sprężarek przed uderzeniem cieczy. W idealnym przypadku powinna istnieć optymalna równowaga między bezpieczeństwem sprężarki i maksymalną wydajnością chłodniczą parownika. Firma Danfoss opracowała dwa pionierskie algorytmy regulacji, które pozwalają osiągnąć tę równowagę.

Algorytm minimalnego sygnału stabilnego (Minimum Stable Superheat - MSS) stał się przez lata ważnym elementem systemu atomatyki Danfoss ADAP-KOOL® i wciąż jest najlepszym sposobem adaptacyjnej regulacji ciśnieniowego zasilania parowników suchych. Obecnie Danfoss wprowadza algorytm nowej generacji: adaptacyjną regulację odparowania cieczy (Adaptive Liquid Control - ALC). Autor - Ejnar Luckmann, Senior Product Manager, Case Controllers (sterowniki urządzeń chłodniczych)

Szeroki margines bezpieczeństwa może pogorszyć osiągi układu

Wiele układów chłodniczych w placówkach detalicznego handlu żywnością zaprojektowano tak, aby pracowały z ustawionym dużym przegrzaniem, co stanowi zabezpieczenie sprężarek przed uszkodzeniem na skutek zalania. Jest to zrozumiały środek zapobiegawczy, gdyż awarie układu chłodniczego są kosztowne oraz powodują przestoje i niezadowolenie klienta. Jednakże, wprowadzenie zbyt szerokiego marginesu bezpieczeństwa w nastawie przegrzania skutkuje niską wydajnością i wysoką energochłonnością urządzenia. Parowniki nie są w pełni wykorzystane, toteż proces chłodzenia jest mniej efektywny, a pobór energii zwiększony. Dla odmiany, adaptacyjna regulacja przegrzania optymalizuje wydajność układu i zużycie energii. Danfoss oferuje dwa różne algorytmy adaptacyjnej regulacji zasilania parowników, jednak zanim przyjrzymy się im szczegółowo podsumujmy, co się dzieje w tych wymiennikach ciepła.

Co się dzieje w parowniku?

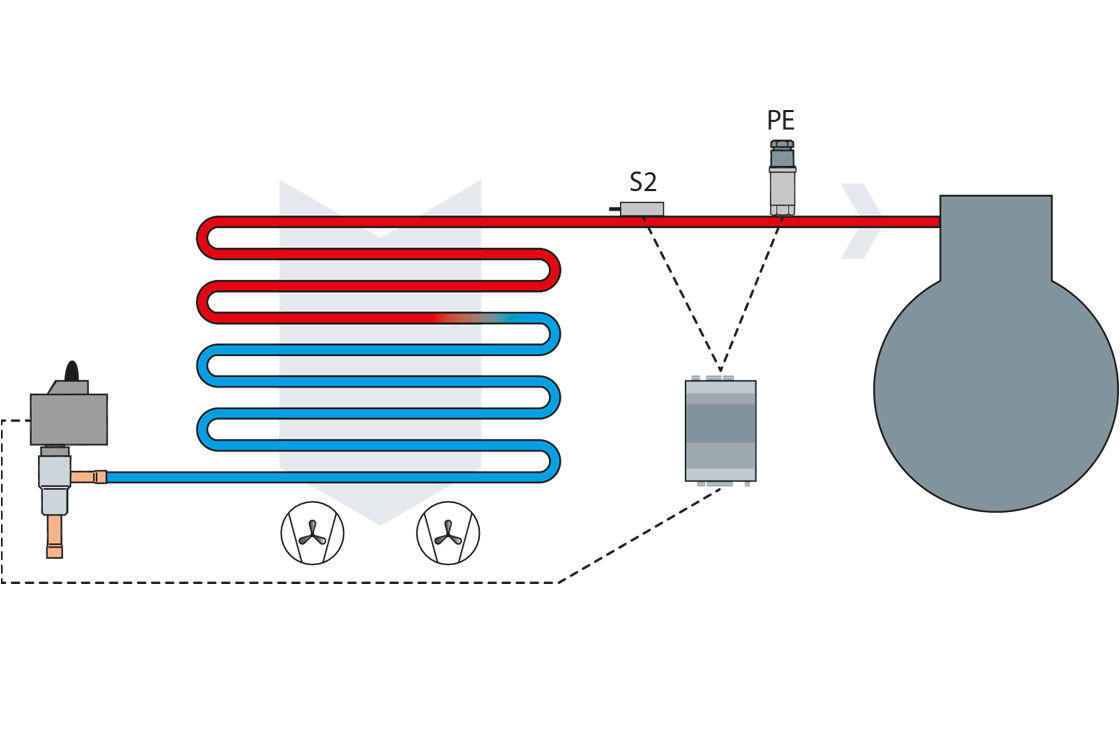

Ciekły czynnik chłodniczy jest wtryskiwany do parownika, gdzie odparowuje pobierając ciepło ze środowiska chłodzonego. Początkowo większość czynnika występuje wciąż w stanie ciekłym, lecz w miarę postępowania procesu wrzenia rośnie stosunek ilości pary do ilości cieczy. Para zajmuje większą objętość niż ciecz, przez co prędkość przepływu czynnika wzrasta, a pozostałe krople cieczy niesione są przez trumień pary. Przy właściwej regulacji ilości czynnika chłodniczego wtryskiwanego do parownika cała ciecz zdąży odparować przed wylotem z wymiennika, gdzie występuje już tylko para przegrzana. Aby lepiej zrozumieć różne sposoby regulacji, zajrzyjmy do wnętrza parownika. Jeśli wyobrazimy sobie parownik jako długą rurkę, do której z lewej strony następuje wtrysk czynnika chłodniczego (rysunek 1), to od razu rozpoczyna się proces wrzenia. Dopóki czynnik chodniczy występuje wciąż w postaci cieczy (do punktu końca wrzenia), przegrzanie jest zerowe. W tym odcinku parownika, gdzie płynie mieszanina kropel cieczy i pary (mgłowy przepływ pary mokrej), temperatura czynnika jest bardzo niestabilna. Gdy odparują wszystkie krople cieczy i pozostanie tylko para, sygnał temperatury odzyskuje stabilność, a temperatura pary wzrasta. Pomiar różnicy temperatury czynnika chłodniczego na wlocie do parownika (zwykle wynika ona z mierzonego ciśnienia parowania) i wylocie umożliwia regulację ilości wtryskiwanego czynnika. Tę różnicę temperatury nazywa się przegrzaniem. Sygnał temperaturowy z obszaru mgłowego przepływu pary mokrej jest bardzo niestabilny i trudny do regulacji, toteż zasilanie parownika odbywa się zwykle w zależności od nastawionego stałego (stabilnego) przegrzania, wystarczająego dużego, aby zapewnić, że tylko para opuszcza parownik, co zabezpiecza sprężarkę przed zalewaniem.

Regulacja ze stałą nastawą przegrzania

Typowo, regulacja przegrzania odbywa się ze stałą nastawą, zwykle 6 do 12 K. W rzeczywistych urządzeniach nastawa ta zależy od rodzaju parownika oraz obciążenia cieplnego i warunków roboczych. Większe obciążenie wymusza wyższą wartość. Aby zabezpieczyć sprężarki, nastawia się więc duże przegrzanie, odpowiednie dla najgorszych przewidywanych warunków, co skutkuje słabą efektywnością pracy parownika pod częściowym obciążeniem.

Regulacja według minimalnego sygnału stabilnego

Graniczna wartość oddzialająca stabilny i niestabilny sygnał przegrzania nazywa się minimalnym sygnałem stabilnym bądź minimalnym stabilnym przegrzaniam (MSS). Dla tej wartości cały czynnik chłodniczy na wylocie z parownika jest parą i uzyskuje się najlepszy kompromis między efektywnością a niezawodnością pracy układu. Od tego poziomu przegrzania wzwyż nie ma już ryzyka uszkodzenia sprężarki, z uwagi na brak kropel cieczy. Dla optymalnej pracy układu potrzebna jest dokładna regulacja zasilania parownika czynnikiem chłodniczym tak, aby był on w jak największym stopniu wypełniony cieczą, jednak bez niebezpieczeństwa przedostania się kropel do sprężarki. Optymalne przegrzanie przyczynia się do uzyskania najlepszych możliwych osiągów układu i najwyższej wydajność parownika. Dlatego takie sterowanie zaworem rozprężnym, aby utrzymywał optymalne przegrzanie jest newralgiczną kwestią w trakcie projektowania, montażu i eksploatacji układu chłodniczego. Gdyby warunki robocze były zawsze takie same, nastawienie optymalnego przegrzania nie było by wielkim wyzwaniem. W rzeczywistości jednak różne rodzaje parowników, warunki pracy i zmiany obciążenia cieplnego oznaczają różne optymalne poziomy przegrzania. Oznacza to, że nie można polegać na stałych nastawach przegrzania, gdyż układ będzie pracować albo z małym stopniem wykorzystania parownika, albo z groźbą uszkodzenia sprężarki na skutek zalania. Aby zapewnić optymalną pracę i bezpieczeństwo układu, należy zastosować regulację adaptacyjną.

Algorytm minimalnego sygnału stabilnego: sprawdzone rozwiązanie opracowane przez Danfoss

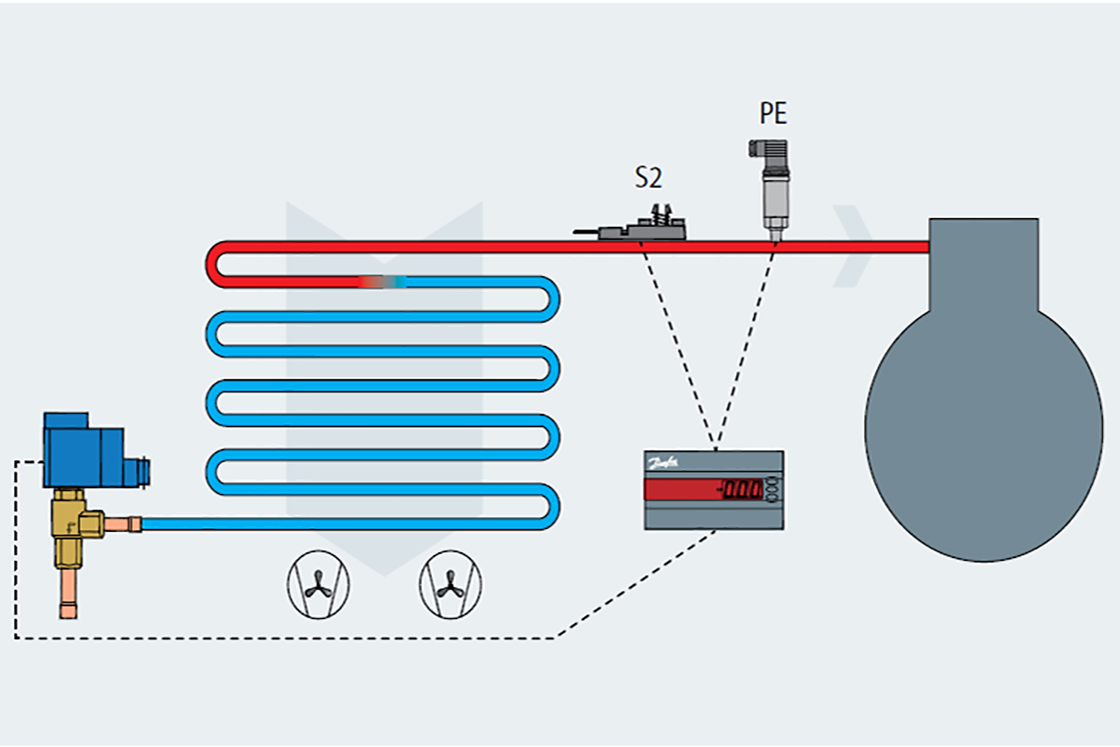

Algorytm minimalnego sygnału stabilnego (MSS) zaimplementowano w układach automatyki serii ADAP-KOOL® firmy Danfoss i wdrożono go w 1987 roku. Zoptymalizowany pod kątem regulacji wtrysku czynnika, wciąż jest najbardziej efektywnym sposobem adaptacyjnego ciśnieniowego zasilania parowników. Algorytm MSS pozwala sterować zaworem rozprężnym przy każdym obciążeniu cieplnym, umożliwiając pracę układu z niskim przegrzaniem, nawet 3 K, a jednocześnie z dostosowywaniem się do zmiennych warunków. Dzięki temu powierzchnia wymiany ciepła w parowniku jest wykorzystana w maksymalnym stopniu, jednak ani kropla cieczy nie opuszcza tego wymiennika. Algorytm MSS w połączeniu z optymalizacją ciśnienia ssania maksymalizuje efektywność pracy układu chłodniczego. Po rozruchu urządzenia algorytm MSS tak steruje wtryskiem czynnika, że stopniowo obniża przegrzanie od nastawionego poziomu aż do wystąpienia niestabilności sygnału (rysunek 2). Wartość odniesienia jest wtedy stopniowo podwyższana, aż do ponownego ustabilizowania się sygnału przegrzania. Później następują kolejne cykle obniżania przegrzania odniesienia do stanu niestabilności i powrotu na bezpieczny poziom. Procedura ta postępuje w sposób ciągły, toteż parametry robocze dostosuwują się do bieżącego obciążenia i dynamiki pracy parownika. Algorytm ten przynosi wiele korzyści. Niezależnie od zmian obciążenia, wahań temperatury otoczenia w dzień i w nocy, użycia zasłon nocnych czy innych różnic w warunkach pracy, algorytm MSS zawsze zapewnia minimalne zużycie energii i stabilność temperatury towaru. Często uzyskuje się oszczędności energii na poziomie 10% lub powyżej, w porównaniu do metod regulacji bez adaptacji, takich jak regulacja ze stałą nastawą przegrzania czy z wykorzystaniem mechanicznych termostatycznych zaworów rozprężnych. Algorytm MSS daje pewność, że cała ciecz zdąży odparować przed końcem parownika. Pozwala na optymalizację ciśnienia ssania na najwyższym możliwym poziomie nawet przy pełnym załadowaniu mebla chłodniczego towarem utrzymywanym w żądanej temperaturze. Podsumowując, adaptacyjna regulacja przegrzania w parowniku może przynieść znaczną oszczędność energii. Tysiące sklepów na całym świecie kożysta z algorytmu MSS w układach sterowania pracą urządzeń chłodniczych osiągając oszczędności energii i optymalne bezpieczeństwo żywności.

Jak osiągnąć najwyższą efektywność pracy parownika

Najwyższą efektywność parownika osiąga się wtedy, gdy punkt końca wrzenia utrzymuje się ciągle na wylocie z tego wymiennika, a w zasadniczej strefie parownika odbywa się przepływ pierścieniowy. Niestety, w układach z zasilaniem ciśnieniowym nie jest to możliwe, gdyż krople ciekłego czynnika opuszczałyby parownik i docierały do sprężarki realnie grożąc jej uszkodzeniem. Natomiast w układach zaprojektowanych tak, że sprężarka nie jest narażona na zalanie, np. wyposażonych w osuszacz w przewodzie ssawnym i pompę odprowadzającą nadmiarową ciecz do zbiornika, najlepszą metodą jest utrzymywanie punktu końca wrzenia jak najbliżej końca parownika. Jeśli nastąpi przepełnienie tego wymiennika i ciecz trafi do osuszacza, nie podniesie to wydajności parownika. Będzie to jednak oznaczać podwyższone zużycie energii na przetłaczanie większej ilości cieczy. Dodatkowo dla zabezpieczenia sprężarki przed zalaniem może być potrzebny większy osuszacz.

Adaptacyjna regulacja odparowania cieczy (Adaptive Liquid Control - ALC): utrzymywanie przegrzania jak najbliżej zera. Pomimo wieku, algorytm MSS nadal zapewnia wyjątkową dokładność regulacji, stabilność, niezawodność i efektywność układów chłodniczych. Firma Danfoss rozwija jednakże swoją adaptacyjną metodę sterowania i oto wprowadza nowy algorytm ALC, pozwalający na jeszcze lepsze wykorzystanie parownika, dzięki bardzo dokładnej regulacji położenia punktu końca odparowania cieczy. Dzięki temu algorytmowi osiągi układów chłodniczych wchodzą na nowy poziom.

Czym jest przegrzanie w chłodnictwie?

W odniesieniu do obiegów chłodniczych przegrzaniem nazywa się różnicę między temperaturą pary i jej temperaturą nasycenia (punktem wrzenia). Każdy Kelwin, o jaki można zredukować przegrzanie oznacza równoważną możliwość podwyższenia temperatury parowania. Z kolei każdy Kelwin, o jaki można podnieść temperaturę parowania daje oszczędność 2-3% energii zużywanej przez układ chłodniczy.

Wyższe ciśnienie ssania obniża zużycie energii przez sprężarkę

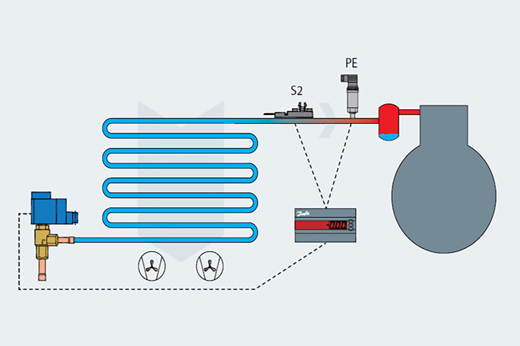

Jednym z fundamentalnych założeń algorytmu MSS jest zapewnienie, że żadna kropla cieczy nie opuści parownika i nie dotrze do sprężarki. Jest to optymalne rozwiązanie dla tradycyjnych układów z parownikami suchymi zasilanymi ciśnieniowo. Natomiast w przypadku układów wyposażonych w osuszacz na ssaniu, gdzie nie ma tego wymogu, można jeszcze bardziej poprawić stopień wykorzystania parownika, zredukować przegrzanie i zoptymalizować efektywność energetyczną. Algorytm ALC, typowo wykorzystywany w nadkrytycznych układach z CO2 ze strumienicami cieczowymi, pozwala na wtrysk do parownika większej ilości czynnika chłodniczego i pełne wykorzystanie całej powierzchni wymiennika. Większy strumień czynnika oznacza podwyższenie temperatury parowania przy przegrzaniu sprowadzonym niemal do zera. Jak podano powyżej, wzrost temperatury parowania o każdy Kelwin otwiera drogę do zaoszczędzenia 2-3% energii zuzywanej przez układ chłodniczy. Algorytm ALC sprawia, że para opuszczająca parownik nie jest przegrzana. Dzięki temu ciśnienie ssania jest wyższe, co odciąża sprężarkę. W porównaniu do układów pracujących według algorytmu MSS temperatura parowania jest wyższa nawet o 5 K, a względem obiegów z regulacją nieadaptacyjną ten wzrost jest jeszcze większy. Dzięki temu można osiągnąć znaczne oszczędności energii. Korzyść wynika z tego, że czynnik chłodniczy opuszczający parownik częściowo jeszcze jest cieczą. Jednakże algorytm ALC firmy Danfoss potrafi regulować proces wrzenia bardzo dokładnie i utrzymuje tę ilość cieczy na niskim poziomie. Oznacza to, że osuszacz zainstalowany w przewodzie ssawnym, który ma wyłapywać krople cieczy opuszczające parownik może być mały, co pozwala obniżyć koszt inwestycyjny oraz zaoszczędzić miejsce. Wykorzystanie strumienicy cieczowej marki Danfoss daje mozliwość odprowadzania cieczy z osuszacza bez dodatkowego zużycia energii. Więcej informacji o ofercie strumienic firmy Danfoss znajduje się w naszym artykule "The Danfoss ejector range for CO2 refrigeration: design, applications, and benefits" ("Strumienice firmy Danfoss dla układów chłodniczych z CO2: konstrukcja, zastosowanie i korzyści") oraz na stronie^

www.danfoss.com/pl-pl/products/valves/dcs/electric-expansion-valves/multi-ejector-solution

CZTERY RÓŻNE METODY REGULACJI ZASILANIA PAROWNIKÓW CZYNNIKIEM CHŁODNICZYM

1. Regulacja ze stałą nastawą przegrzania

Konieczność prowadzenia regulacji bez ryzyka uszkodzenia sprężarki wymusza nastawienie przegrzania na wysokim poziomie, jak dla najgorszych przewidywanych warunków pracy, kosztem poświęcenia części wydajności parownika.

Stała nastawa przegrzania w parownikach suchych jest typowym rozwiązaniem w układach automatyki konkurencyjnych firm bądź w instalacjach wyposażonych w termostatyczne zawory rozprężne. Oznacza to większe zużycie energii niż w układach regulacji wg MSS.

2. Adaptacyjna regulacja wg MSS firmy Danfoss

Regulacja zasilania według minimalnego sygnału stabilnego maksymalizuje stopień wykorzystania powierzchni wymiany ciepła w parowniku i również zapobiega wydostawaniu się z niego kropel cieczy. Algorytm MSS w połączeniu z optymalizacją ciśnienia ssania pozwala osiągnąć maksymalną efektywność pracy układów wyposażopnych w parowniki suche. Ten sprawdzony sposób regulacji firmy Danfoss zawiaduje pracą już ponad 1,5 mln. zaworów AKV. Umożliwia osiągnięcie nawet 10% oszczędności energii w porównaniu do układów ze stałą nastawą przegrzania.

3. Adaptacyjna regulacja odparowania cieczy (ALC) firmy Danfoss

Algorytm ALC, typowo wykorzystywany w nadkrytycznych układach z CO2 wyposażonych w osuszacz na ssaniu i strumienicę cieczową, powoduje wtryskiwanie do parownika zwiększonej ilości czynnika chłodniczego i dzięki temu pełne wykorzystanie jego powierzchni. Większa ilość czynnika przyczynia się do wzrostu temperatury parowania i sprowadzenia przegrzania niemal do zera. Nowy algorytm ALC firmy Danfoss zapewnia zatem najpełniejsze wykorzystanie powierzchni wymiany ciepła w parowniku i podwyższenie ciśnienia ssania o wartość odpowiadającą różnicy temperatury nasycenia do 5 K w porównaniu do regulacji wg MSS i nawet dwa razy więcej niż przy stałej nastawie przegrzania.

4. Regulacja zasilania parowników zalanych

Parowniki zalane spotyka się w rozwiązaniach konkurencji, gdzie przegrzanie ustawione jest na stałym poziomie bliskim zeru.

Jednak przy zerowym przegrzaniu nie ma możliwości regulacji natężenia przepływu. Potrzebne jest zatem odpowiednie przejście od parownika zalanego do dalszej części układu pracującego jak z parownikiem suchym. W konkurencyjnych rozwiązaniach z parownikami zalanymi zachodzi więc potrzeba zainstalowania większego osuszacza w przewodzie ssawnym, zdolnego pomieścić nadmiarową ciecz i ochronić sprężarkę. Nie przynosi to jednak dalszego polepszenia wydajności parownika.

ALC: Najlepszy sposób regulacji dla układów z CO2 wyposażonych w osuszacz na ssaniu i strumienicę cieczową. Dzięki utrzymywaniu przegrzania blisko zera i pełnemu wykorzystaniu parownika otrzymuje się optymalny efekt ze strony wrzącego czynnika chłodniczego. Pozwala to ograniczyć ilość cieczy krążącej w układzie. Taka regulacja przepływu cieczy w nadkrytycznych układach chłodniczych z CO2 możliwa jest tylko przy wykorzystaniu ulepszonych wersji sterowników marki Danfoss, wraz ze strumienicami cieczowymi. Rozwiązanie nosi nazwę CO2 Adaptive Liquid Management (CALM - adaptacyjne zarządzanie ciekłym CO2) i stanowi duży krok naprzód w zakresie automatyki chłodniczej. Mózgiem układu adaptacyjnego jest samouczący się sterownik. Więcej informacji o sterownikach Danfoss AK-PC i AK-CC przeznaczonych dla nadkrytycznych układów z CO2 znajduje się w naszym artykule "Intelligent and adaptive control in transcritical CO2 refrigeration" ("Inteligentna i adaptacyjna regulacja w nadkrytycznych układach chłodniczych z CO2").

Wnioski

Dane pozyskane na przestrzeni dziesięcoleci z tysięcy instalacji chłodniczych dowiodły wyższości adaptacyjnej regulacji przegrzania. Istnieje kilka sposobów osiągnięcia optymalnego przegrzania w układach z CO2 - wybór metody regulacji zależy od różnych czynników. Firma Danfoss oferuje adaptacyjne, inteligentne i sprawdzone sposoby regulacji, pozwalające na oszczędną i wysoce niezawodną pracę urządzeń. Sprawdzony algorytm MSS nadaje się najlepiej do adaptacyjnego zasilania parowników suchych w układach, gdzie ciecz nie powinna się pojawiać w przewodzie ssawnym. Nowy algorytm ALC stanowi z kolei najlepsze rozwiązanie dla instalacji wyposażonych w osuszacz na ssaniu i w strumienicę cieczową, gdyż optymalizuje w nich stopień wykorzystania parownika. Niezależnie od wybranej metody uzyskać można znaczące oszczędności energii względem układów ze stałą nastawą przegrzania. Więcej informacji mozna uzyskać od lokalnego przedstawiciela firmy Danfoss bądź ze strony smartstore.danfoss.com

Pobierz analizę przypadku w formacie PDFDownload the case study as PDF