Os controladores eletrônicos (ECL) são reguladores de temperatura inteligentes para aquecimento distrital e sistemas de água quente residencial. Por meio da compensação climática e chaves de aplicação, eles podem ser adaptados para uma variedade de sistemas de aquecimento distrital, garantindo alto nível de conforto e ótimo uso da energia.

A gama abrange controladores eletrônicos muito simples, com operação analógica tradicional, e controladores eletrônicos avançados com uma interface completamente digital.

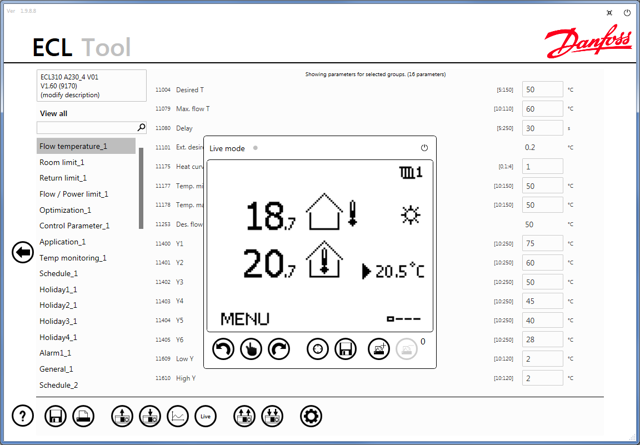

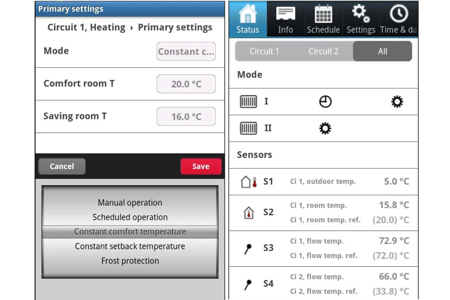

Uma característica comum a todos os controladores é a facilidade de operação. Os controladores mais avançados da gama ECL Comfort utilizam tecnologia inteligente de chave USB, e as ilustrações da tela gráfica nos controladores facilitam obter uma visão geral rápida do sistema.

Com o controlador ECL ou a unidade de controle remoto ECA, toda a navegação e interação ocorre ao girar e apertar o botão no painel frontal. Todas as leituras dos menus e dados do sistema são exibidas na tela gráfica na sua língua nativa, e a estrutura lógica do menu torna a operação suave e intuitiva.

Não há luzes piscando nem vários botões e interruptores, mas as possibilidades são ilimitadas. Isso garante o comissionamento correto e operação diária facilitada, o que, por sua vez, leva a um ótimo conforto e confiabilidade.

Recursos e benefícios

O controlador de aquecimento eletrônico permite redução no tempo de instalação e comissionamento, reduz a manutenção não planejada, oferece curva de aprendizagem mais curta e reduz o consumo de energia.

Fácil instalação e comissionamento com uma gama de chaves de aplicação ECL

Economia de 11 a 15% ou mais no consumo de sua energia no edifício, além de redução das emissões de CO2.

Software

Ferramentas e aplicativos

FAQ

Estudos de caso

-

if (isSmallPicture) {

A Danfoss faz parceria com a cidade de Banja Luka para descarbonizar a energia urbana

A Danfoss faz parceria com a cidade de Banja Luka para descarbonizar a energia urbanaO desafio: renovar 34 das maiores subestações de aquecimento da cidade

A solução: o Danfoss Leanheat® Monitor permite a digitalização completa da subestação

O resultado: o consumo de calor foi reduzido em 10% -

if (isSmallPicture) {

Sistemas de controle HVAC eficientes para o novo centro de educação e reabilitação

Sistemas de controle HVAC eficientes para o novo centro de educação e reabilitaçãoNa cidade de Roterdã, na Holanda, está sendo construído um novo centro de educação e reabilitação chamado ROeR (ROtterdam education and Rehabilitation center). A Terberg Totaal installatie, responsável pelos sistemas HVAC, escolheu o NovoCon® Energy da Danfoss por seu cabeamento em cadeia plugável para minimizar o comprimento dos cabos. Além disso, a funcionalidade de E/S integrada do NovoCon® proporcionou valor agregado.

-

if (isSmallPicture) {

Resort de 3* reduz o tempo de espera por água quente com o MTCV

Resort de 3* reduz o tempo de espera por água quente com o MTCVEdifício: Hotel/resort

Aplicação: Renovação do sistema de água quente sanitária (DHW) para estabilizar a temperatura da água

Desafio: Reduzir o tempo de espera da água quente e melhorar a eficiência energética.

Solução: Foram instaladas válvulas de circulação termostática multifuncionais (MTCV) nos ramais de DHW para balanceamento hidráulico. -

if (isSmallPicture) {

Maximizando o Tempo de Atividade na Produção Farmacêutica Asséptica

Maximizando o Tempo de Atividade na Produção Farmacêutica AssépticaDENMARK: Uma empresa farmacêutica líder mundial estava determinada a encontrar uma solução inteligente de HVAC para evitar o tempo de inatividade com o monitoramento do sistema em tempo real e alarmes instantâneos personalizáveis. Além disso, a solução precisava se encaixar na ambiciosa estratégia de digitalização da organização. A solução: O VLT® HVAC Drive FC 102 da Danfoss com monitoramento integrado baseado em condições.

-

if (isSmallPicture) {

HVAC - Flexibilidade e monitoramento de energia no escritório multilocatário saudável e inteligente da EDGE Amsterdam West

HVAC - Flexibilidade e monitoramento de energia no escritório multilocatário saudável e inteligente da EDGE Amsterdam WestEdifício: Escritório

Aplicação: Balanceamento hidrônico e controle remoto de sistema de comutação de aquecimento/resfriamento de 4 tubos.

Desafio: Ganhar créditos BREEAM para monitoramento de energia e garantir uma instalação rápida e sem falhas.

Solução: Atuador digital NovoCon S combinado com PICVs AB-QM 4.0 e ChangeOver6 Energy. A combinação equilibra o sistema hidronicamente, permite acesso remoto através de um BMS e fornece dados reais de consumo de energia para o painel climático durante a operação de aquecimento e resfriamento.