Rezumat

Astăzi, convertizoarele de frecvență sunt mai mult decât simple procesoare de putere. Având capacitatea de a acționa ca senzori și centralizator de senzori, de a prelucra, stoca și analiza date, împreună cu capacitățile de conectivitate, convertizoarele de frecvență sunt elemente vitale în sistemele moderne de automatizare. Funcționalitatea integrată de monitorizare a stării permite noi modalități de efectuare a întreținerii, cum ar fi întreținerea în funcție de stare.

Evoluția sistemelor industriale de automatizare

În tranziția la generația curentă, am asistat la o schimbare profundă a tehnologiei, ceea ce a dus la un mod complet nou de a lucra într-o lume digitală. Aceasta este a patra revoluție industrială. Prima revoluție industrială, care a avut loc în secolul al XVIII-lea și al 19-lea, a fost o revoluție mecanică, declanșată de invenția motorului cu abur. Până la sfârșitul secolului al XIX-lea și al XVIII-lea, cea de-a doua revoluție industrială s-a înfăptuit prin adoptarea producției în serie, electrificarea și schimbările de comunicare. Această perioadă este de asemenea denumită "Revoluție electrică". Mai târziu, în secolul al 20-lea, cea de-a treia revoluție industrială a adus progrese în semiconductori, calcul, automatizare și Internet. Această fază este cunoscută și sub denumirea de Revoluție digitală.

A patra revoluție industrială a apărut ca rezultat al reuniunii computerelor, persoanelor și dispozitivelor alimentate de datele și învățarea mașinii. Deși termenul "Industry 4.0" este destul de vag, o definiție posibilă pentru Industry 4.0 descrie conectarea inteligentă a persoanelor, dispozitivelor și sistemelor prin utilizarea tuturor posibilităților de digitalizare de-a lungul întregului lanț valoric.

Tendințe în sistemele de automatizare Industry 4.0

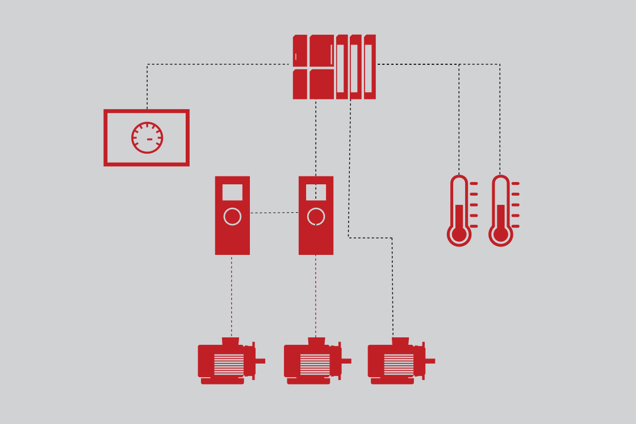

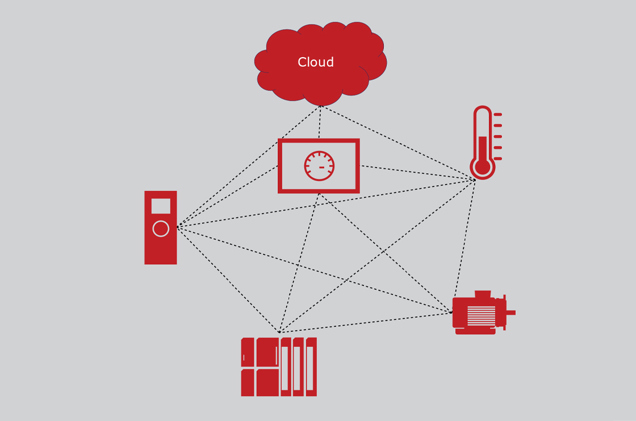

Impactul Industry 4.0 asupra sistemelor de motoare este o migrare de la "automation pyramid" la "sisteme conectate la rețea". Acest lucru înseamnă că diferitele elemente ale sistemului, cum ar fi motoarele, unitățile de acționare, senzorii și comenzile, sunt interconectate și conectate la un cloud - un centru de date în care sunt stocate, prelucrate, analizate și luate deciziile.

Caption: Automation pyramid

Caption: Automation network

Într-o rețea de automatizare, cantitatea de date este evidențiată. Deoarece datele sunt produse în principal de senzori, numărul de senzori din sistemele de automatizare moderne crește. Motoarele și utilajele acționate, cum ar fi ventilatoarele, pompele și transportoarele, nu sunt cei mai evidenti participanți dintr-o rețea de date. Prin urmare, senzorii sunt necesari pentru a colecta date de la aceste mașini. Senzorii sunt conectați la rețeaua de date utilizând diverse mijloace de utilizare a datelor. În timpul introducerii unui sistem avansat de monitorizare a stării, costul suplimentar al senzorilor și conectivității este adesea considerat ca o barieră.

Variatoarele de turație moderne deschid noi oportunități în rețeaua de automatizare Industry 4.0. În mod tradițional, convertizoarele de frecvență au fost considerate procesoare de putere pentru controlarea turației motorului. Astăzi, convertizoarele de frecvență fac parte și din lanțul de informații, utilizând avantajul energiei de procesare integrate, capacitatea de stocare și interfața de comunicare din convertizorul de frecvență.

Ce este un convertizor de frecvență inteligent?

În rețeaua Industry 4.0, convertizorul de frecvență joacă un rol important și este marcant prin câteva caracteristici care permit:

- Conectivitate sigură: Convertizorul de frecvență se poate conecta la alte elemente într-o manieră sigură. Alte elemente din rețea pot include convertizoare de frecvență, PLC-uri, senzori și un cloud.

- Convertizorul de frecvență funcționează ca un senzor: Convertizorul de frecvență utilizează analiza emnăturii curentului motorului și a tensiunii pentru a identifica performanța motorului și a aplicației.

- Unitatea de acționare acționează ca un centralizator de senzori: Convertizorul de frecvență primește date de la senzorii externi referitori la procesul care este controlat de convertizorul de frecvență.

- Convertizorul de frecvență funcționează ca un regulator: Unitatea de acționare poate înlocui PLC-ul ori de câte ori sunt constrângerile pentru aplicații permit acest lucru.

- Aduceți-vă propriul concept de dispozitiv: Conectare wireless la dispozitive inteligente (smartphone, tabletă).

Informațiile primite de la convertizorul de frecvență pot fi identificate după cum urmează:

- Semnale instantanee: Semnalele ce sunt măsurate direct de unitatea de acționare cu ajutorul senzorilor încorporati. Datele, cum ar fi curentul de sarcină, tensiunea, temperatura convertizorului de frecvență și derivatele acestora, ce reprezintă puterea, ca o multiplicare a curentului și tensiunii sau a cuplului motorului. În plus, convertizorul de frecvență poate fi utilizat ca un centralizator pentru conectarea senzorilor externi, care furnizează semnale instantanee.

- Semnale procesate: Semnalele derivate din semnalele instantanee. De exemplu, distribuția statistică (valorile de de deviație maxime, minime, medii și standard), analiza domeniilor de frecvență sau indicatorii profilului de misiune.

- Semnale analitice: Semnalele care furnizează indicații privind starea unității de acționare, a motorului și a aplicației. Semnalele sunt utilizate pentru a declanșa întreținerea sau pentru a duce la îmbunătățiri ale proiectării sistemului.

Tehnicile de analiză a caracteristicilor curentului de sarcină al motorului permit convertizorului de frecvență să monitorizeze starea motorului și a aplicației. Tehnica permite eliminarea eventuală a senzorilor fizici sau extragerea semnăturilor pentru defecțiunile timpurii, care s-ar putea să nu fi putut fi detectate. De exemplu, prin utilizarea tehnicii se pot detecta defecțiunile înfășurărilor înainte sau excentricitatea sarcinii.

Conceptul de convertizor de frecvență ca un centralizator de senzori permite conectarea senzorilor externi la acesta, economisind astfel necesitatea unei gateway-uri de a conecta senzorul fizic la rețeaua de date. Senzorii de vibrații, senzorii de presiune și senzorii de temperatură sunt exemple de senzori care pot fi conectați la unitatea de acționare. Avantajul conceptului nu se referă doar la costuri, ci și la corelarea datelor senzorilor cu diferite tipuri de date prezente în convertizorul de frecvență. Un exemplu evident este corelarea nivelului de vibrații de la un senzor extern cu viteza motorului, deoarece vibrațiile depind de viteză.

Întreținere în funcție de stare

Mai jos sunt prezentate diferite tipuri de strategii de întreținere:

- Întreținere corectivă: Produsul este schimbat după o eroare.

- Întreținere preventivă: Produsul este înlocuit înainte de o eroare, deși acesta nu primește nicio notificare.

- Întreținere în funcție de stare: Produsul furnizează un avertisment atunci când durata de viață efectivă variază față de durata de funcționare estimată și sunt indicate posibile cauze.

- Întreținere predictivă: Produsul furnizează un avertisment înainte să ajungă la orele de funcționare proiectate, pentru a iniția acțiunile de service.

De ce este necesară întreținerea în funcție de stare?

Întreținerea corectivă și preventivă sunt defecte (evenimente) sau bazate pe timp. Prin urmare, lucrările de întreținere sunt efectuate în cazul unor erori (corective) sau după orele de funcționare prestabilite (prevenție). Aceste tipuri de întreținere nu utilizează niciun feedback de la aplicația respectivă.

Odată cu introducerea Industry 4.0 și disponibilitatea datelor senzorilor, este posibilă o întreținere condiționată și predictivă. Astfel de strategii de întreținere folosesc date reale ale senzorilor pentru a determina starea echipamentului în funcțiune (întreținere pe bază de condiții) sau pentru a previziona defecțiunile viitoare (întreținere preventivă).

Privire de ansamblu și beneficii

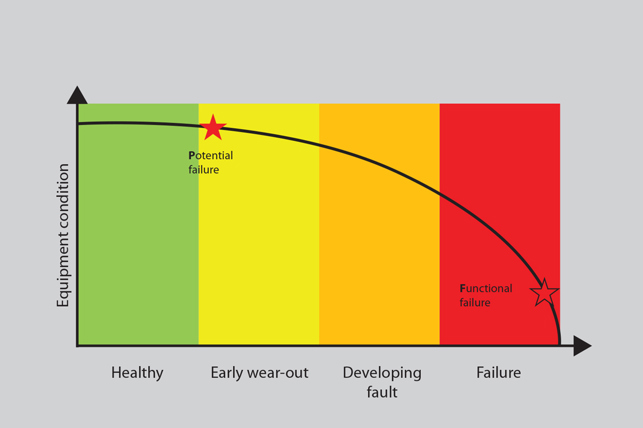

Întreținerea în funcție de stare este cea mai simplă și mai intuitivă tehnică de întreținere, bazată pe date din aplicația actuală. Datele obținute sunt utilizate pentru monitorizarea stării de sănătate a echipamentului în funcțiune. În acest scop, parametrii cheie sunt selectați ca indicatori

pentru a identifica erorile care apar. Starea unui echipament de obicei se degradează în timp. Acest lucru este ilustrat de curba P-f care prezintă un model tipic de degradare. Avaria funcțională apare atunci când echipamentul nu funcționează în mod corespunzător. Ideea de întreținere a stării este de a detecta defecțiunea potențială înainte de apariția unei defecțiuni efective.

Caption: P-f curve depicting a typical degradation pattern

În acest caz, planificarea acțiunilor de întreținere oferă multe avantaje, cum ar fi:

- Reducerea timpului de nefuncționare

- Eliminarea opririlor neașteptate ale producției

- Optimizarea întreținerii

- Reducerea stocului de piese de schimb

Funcții de monitorizare a stării pentru convertizoarele de frecvență cu viteză variabilă

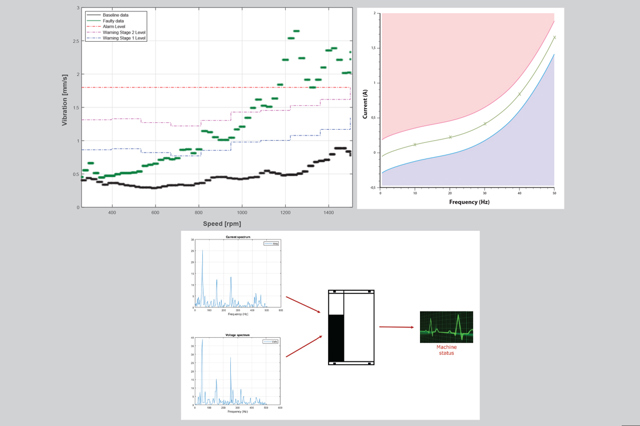

O parte integrantă a întreținerii în funcție de stare implică monitorizarea stării echipamentului. În aplicațiile cu viteză variabilă, starea aplicației depinde adesea de viteză. De exemplu, nivelurile de vibrații tind să fie mai ridicate la viteze mai mari, deși această relație nu este liniară. Într-adevăr, rezonanțele pot apărea la anumite viteze, apoi dispar atunci când viteza crește.

Utilizarea unui sistem independent pentru monitorizarea stării unei aplicații cu viteză variabilă este complicată de necesitatea cunoașterii vitezei și a valorii monitorizate corelate cu viteză. Utilizarea unităților de acționare pentru monitorizarea stării ("unitate de acționare ca senzor" sau "unitate de acționare ca un centralizator de senzori") este o soluție avantajoasă, deoarece informațiile despre viteza aplicației sunt deja prezente în convertizorul de frecvență. În plus, în convertizorul de frecvență sunt disponibile informații despre cuplul de sarcină/motor și despre accelerație.

Monitorizarea stării urmează o procedură în trei pași:

1. Stabilirea unei linii de referință

2. Definirea pragurilor

3. Monitorizare

1. Stabilirea unei linii de referință

Pentru un sistem eficient de monitorizare a stării, primul pas important este determinarea și definirea condițiilor normale de funcționare. Stabilirea unui mijloc de referință pentru definirea condiției normale de funcționare pentru aplicație, care este denumită linie de referință. Există mai multe modalități de determinare a valorilor de referință.

Linia de referință manuală: Atunci când valorile de referință sunt definite pe baza experienței anterioare, valorile cunoscute sunt programate în unitatea de acționare.

Cursă la linia de bază: Linia de referință poate fi determinată în timpul dării în exploatare. Folosind această metodă, prin gama de viteze relevantă se efectuează o mișcare de măsurare a vitezei, determinând condiția în fiecare punct de viteză. Cu toate acestea, în anumite cazuri, în timpul dării în exploatare, este posibil ca, în anumite situații, fie

aplicația nu funcționează la capacitate maximă sau este necesară o perioadă de uzură. În aceste situații, rularea inițială trebuie efectuată după perioada de uzură pentru a înregistra o stare de funcționare care este cât mai apropiată de operațiunile normale.

Linia de referință online: Aceasta este o metodă avansată care captează datele de referință în timpul funcționării normale. Acest lucru este util în situațiile în care nu se poate efectua o rulare de bază, deoarece aplicația nu permite explorarea întregului interval de viteză.

După stabilirea liniei de referință, următorul pas este de a genera praguri pentru avertismente și alarme. Pragurile indică starea aplicației în care utilizatorul trebuie să fie informat. Există mai multe modalități de a indica starea echipamentului și una dintre cele mai populare din industrie este o stare de semaforizare cu patru culori, care este descrisă în specificația VDMA 24582 Fieldbus, referință neutră pentru monitorizarea stării în automatizarea din fabrică.

Culorile indică următoarele:

Verde: Indică faptul că echipamentul este în stare bună și funcționează eficient.

Galben: Indică nivelul de Avertizare 1 și indică depășirea primului prag. Personalul de întreținere poate planifica o acțiune de întreținere.

Portocaliu: Indică treapta 2 sau cea critică de Avertisment și indică depășirea celui de-al doilea prag. Operațiunile de întreținere imediată trebuie efectuate de personalul de întreținere.

Roșu: Indică o alarmă și indică faptul că mașina se va opri și este necesară întreținerea corectivă.

2. Definirea pragurilor pentru avertismente și alarme

Următoarele metode sunt utilizate pentru a defini valorile pragului:

- Absolut: Aceasta este metoda uzuală atunci când valorile echipamentului sunt deja cunoscute. Pragul are o valoare fixă indiferent de valoarea măsurată a liniei de referință. De exemplu, atunci când operatorul cunoaște limita absolută pentru echipament, este setată o valoare absolută pentru pragul de alarmă. În cazul monitorizării vibrațiilor, valorile limită descrise în standarde precum ISO 10816/20816 pot fi utilizate pentru pragul de alarmă ca valoare absolută.

- Offset: Metoda de setare a valorilor pragului necesită înțelegerea valorilor de aplicare și a valorilor de referință. Pragul depinde de valoarea de referință la care este selectat un offset definit de utilizator. În acest caz, riscul este de a stabili o valoare foarte scăzută sau foarte ridicată, ceea ce duce la rezultate fals pozitive. Setările false pot cauza o monitorizare iremediabilă, chiar și în caz de defecțiuni.

- Factor: Această metodă este mai ușor de utilizat decât decalajul, deoarece necesită mai puțină înțelegere a aplicației. Pragul depinde de valoarea de referință care este înmulțită cu un factor. De exemplu, valoarea pragului poate fi de 150% din valoarea inițială. În acest caz, riscul este de a seta un prag foarte ridicat.

3. Monitorizare

Monitorizarea se realizează prin compararea continuă cu pragurile. În timpul funcționării normale, valorile reale sunt comparate cu valoarea pragului. Când parametrii monitorizați depășesc un prag pentru o perioadă de timp predefinită, se activează un avertisment sau o alarmă. Cronometrul este configurat pentru a acționa ca un filtru, astfel încât curenții tranzitorii scurți să nu declanșeze avertismente și alarme.

Caption: Condition-based monitoring techniques

Valorile actuale monitorizate pot fi citite de la convertizorul de frecvență prin intermediul panoului LCP, prin comunicațiile prin magistrala de comunicație sau prin comunicația IoT. În plus, ieșirile digitale pot fi configurate pentru a reacționa la anumite avertismente și alarme. Unele unități de acționare au un server web încorporat care poate fi utilizat și pentru citirea stării.

Concluzii

Astăzi, convertizoarele de frecvență sunt mai mult decât simple procesoare de putere. Având capacitatea de a acționa ca senzori și centralizator de senzori, de a prelucra, stoca și analiza date, împreună cu capacitățile de conectivitate, convertizoarele de frecvență sunt elemente vitale în sistemele moderne de automatizare.

De multe ori, convertizoarele de frecvență sunt deja prezente în instalațiile de automatizare și, prin urmare, prezintă o oportunitate excelentă de a face upgrade la Industry 4.0.

Acest lucru permite noi modalități de efectuare a lucrărilor de întreținere, cum ar fi întreținerea în funcție de stare. Funcțiile sunt deja disponibile în anumite convertizoare de frecvență, iar adoptatorii din timp au început deja să utilizeze unitatea de acționare ca senzor.