Instrucciones de uso del modelo

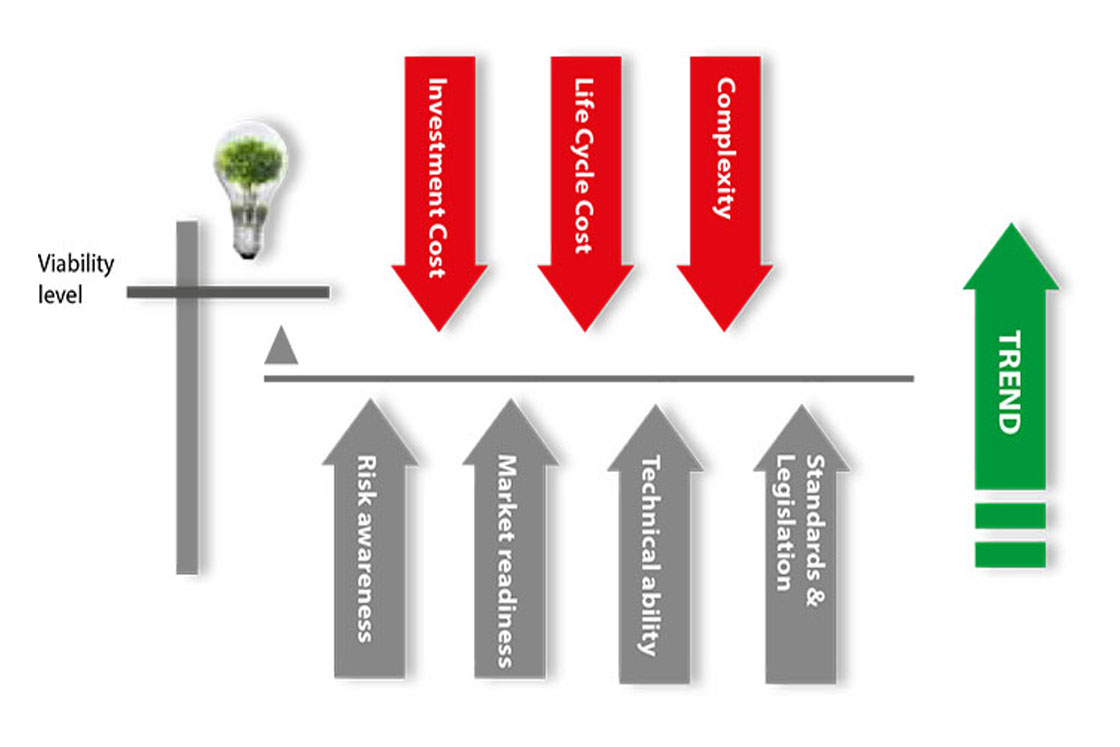

Es necesario cuantificar las fuerzas para obtener un equilibrio y detectar el desarrollo temporal. A menudo, resulta muy complejo calcular valores específicos y muchos de los factores son difíciles de predecir e, incluso, puede que no rindan del mismo modo con las mismas métricas. Por lo tanto, resulta mucho más eficaz un enfoque cualitativo como utilizar el modelo en un taller con expertos de la empresa y cuantificar las fuerzas de una manera sencilla (por ejemplo, asignando números del 1 al 3, etc.). Este enfoque puede aportar más información basada en las tendencias y, lo que es más importante, facilitar un debate estructurado.

La refrigeración y, en los climas cálidos, el aire acondicionado son vitales para que la humanidad mantenga y desarrolle la sociedad. La seguridad alimentaria es un valor fundamental que ha impulsado el desarrollo histórico de la refrigeración. La productividad y el confort son ventajas de los avances producidos en el ámbito de la climatización. En consecuencia, durante el último siglo se han desarrollado tecnologías para satisfacer estas necesidades. En ese momento, la relación riesgo-beneficio era aceptable, pero los accidentes causados por fugas de refrigerantes inflamables o tóxicos condujeron al desarrollo de refrigerantes «seguros». La introducción de los refrigerantes CFC y, más tarde, de los HCFC resolvió importantes problemas de seguridad, pero sus riesgos medioambientales no se tuvieron en cuenta hasta los años setenta. Se hicieron evidentes las graves consecuencias del uso continuado de los CFC, lo que condujo a un acuerdo para su retirada progresiva en todo el mundo. La solución al problema de las sustancias que agotan la capa de ozono se encontró con el desarrollo de los HFC, que no planteaban problemas de seguridad. Sin embargo, como sabemos hoy en día, los HFC se convertirían en uno de los principales responsables del calentamiento global a menos que se pudieran desarrollar y aplicar nuevas tecnologías.

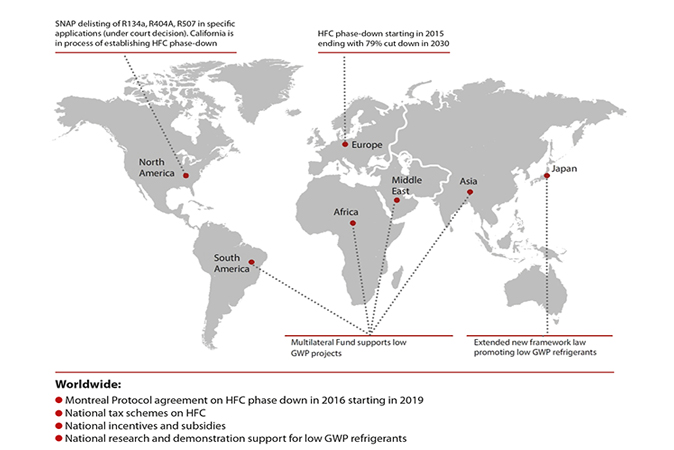

Ahora, la cuestión es saber qué impulsará el desarrollo de estas nuevas tecnologías y, lo que es más importante, a qué velocidad. El escenario ideal sería un régimen mundial para definir los límites de la legislación nacional y que proporcionase a la industria una igualdad de condiciones y la motivación para invertir y desarrollar productos. El Protocolo de Montreal ha sido un buen ejemplo de cómo un régimen mundial puede motivar eficazmente los cambios tecnológicos. El protocolo de Kioto no resultó eficaz debido a la falta de compromiso mundial y a un alcance mucho más complicado, que solo se ocupaba indirectamente de los HFC. Finalmente, en 2016 se añadió al Protocolo de Montreal una reducción gradual del uso de HFC.

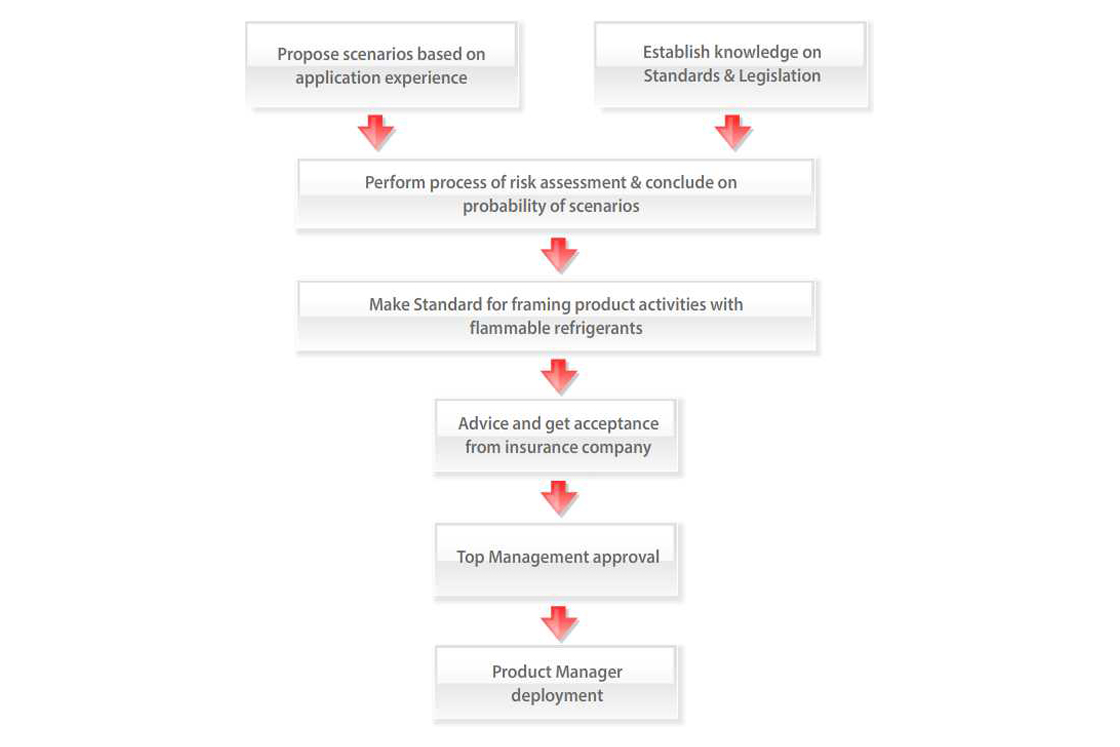

Hoy en día, la industria tiene que desarrollar productos para muchas soluciones de refrigerantes dentro de cada aplicación. En cada caso, corresponde a los fabricantes decidir si los productos deben desarrollarse y, en caso afirmativo, decidir qué tipo de productos. Es necesario disponer de componentes homologados para nuevas aplicaciones que utilicen refrigerantes de bajo GWP. Como fabricante de componentes, Danfoss se ha enfrentado en las últimas décadas a los retos de desarrollar y comercializar componentes para nuevos refrigerantes. Este escenario es siempre complejo, ya que implica retos técnicos, cuestiones de seguridad que deben gestionarse de forma controlada, así como el desafío de elegir las prioridades y los plazos en un marco regulatorio complejo e incierto.