25% de Ahorro energético en la fábrica

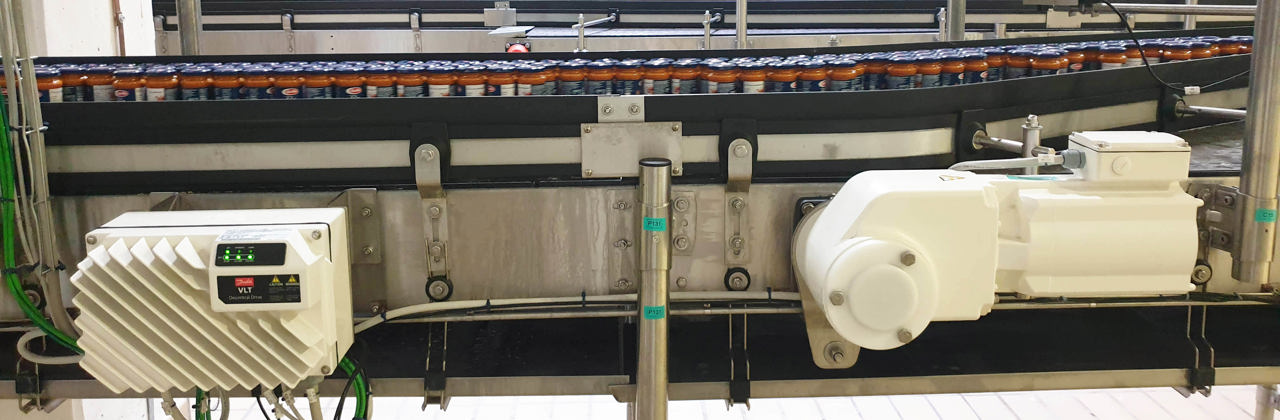

Con el objetivo de reducir el mantenimiento y averías causadas por el uso de vinagres y ácidos con PH agresivos y las filtraciones de agua durante la limpieza, la empresa de encurtidos Luxeapers incorporó el “VLT® FlexConcept®” de Danfoss VLT® en su fábrica de Nacimiento, Almería.

Gracias a la higiénica envolvente y alta eficiencia del VLT® OneGearDrive®, Luxeapers no solo consiguió minimizar sus pérdidas de producción causadas por averías, sino que logró también un 25% de ahorro energético en la planta.

Luxeapers es una destacada exportadora mundial de encurtidos, con una producción anual de más de 15 millones de tarros y 3 millones de kilos. Su oferta incluye alcaparras, alcaparrones, aceitunas, pepinillos, pimienta, banderillas y ajos en diferentes envases y aliños. Sin embargo, los aliños, con su contenido agresivo de vinagre y ácidos de pH bajo, generan un entorno hostil para los equipos mecánicos y eléctricos, especialmente para los motores convencionales con ventilación. Esto provoca corrosión y filtraciones de agua durante la limpieza, lo que aumenta las necesidades de mantenimiento y las averías en la planta de Luxeapers. Como resultado, los motorreductores deben reemplazarse casi cada año, lo que resulta en pérdidas de producción significativas que la empresa busca minimizar.

Para abordar este problema, Luxeapers optó por la solución VLT® FlexConcept® de Danfoss, que ayuda a limitar los efectos corrosivos en los motorreductores. El VLT® OneGearDrive® cuenta con una superficie higiénica de IP69K, lo que reduce drásticamente las necesidades de mantenimiento y los costos asociados a los tiempos de inactividad. Además, estos equipos ofrecen una alta eficiencia energética, lo que se traduce en un ahorro de energía del 25%.

Reducción significativa de las pérdidas de producción

Para Domingo García, director de sistemas e infrastructuras, la mayor ventaja del empleo del VLT® OneGear-Drive® es la reducción del tiempo de paradas: “Los motores fallaban durante la producción, y el tiempo de parada podía ser de unas 4 o 5 horas. Como en la llenadora hay 4 motores, y había que reemplazarlos una vez al año, el tiempo perdido al cabo del año era equivalente a dos turnos de trabajo.”

El lucro cesante asociado a estas paradas era significativo para Luxeapers, según el propio Domingo nos explicaba: “Para una línea, una parada puede suponer dejar de producir alrededor de 120-140 frascos por minuto”.

Desde que se instalaron los VLT® OneGearDrive®, no han provocado ninguna parada. “En dos años no han fallado ni han necesitado manten-imiento. Todo apunta a que cumplirán las horas de uso aseguradas sin fallo ”.

La razón de esta reducción de paradas se debe a la envolvente IP69K del VLT® OneGearDrive®. Luxeapers usaba motores convencionales con venti-lador, que cubría con carcasas de protección de acero inoxidable.

Ahorro en el consumo energético del 25%

Gracias al uso de Imanes Permanentes, la eficiencia de los motores VLT® OneGearDrive® se sitúa cerca del 89%, mejorando la clase IE4 Super Premium de eficiencia. Junto con estos motores, se instalaron variadores VLT® FC 302, favoreciendo el ahorro energético gracias a la regulación más precisa que permiten. La combinación de ambos equipos ha supuesto para Luxeapers un ahorro energético del 25%.

Higiene

"Hemos conseguido que el proceso de limpieza sea más rápido y evitar acumulaciones de suciedad en recovecos y zonas inaccesibles”. Domingo señala que se usa limpieza con chorro de agua, lo que generaba problemas con los antiguos motores con carcasa metálica protectora: el agua se filtraba en el interior del motor.

Además, debido a las rejillas presentes en la carcasa para la ventilación, se acumulaba suciedad en zonas inaccesi-bles, tales como aletas o recodos del motor, difíciles de limpiar. Con la instalación del VLT® OneGearDrive® estos problemas se han eliminado. Estos equipos están certificados EHEDG, lo que indica que se pueden limpiar con agua sin desmontarlos. Además, su estanqueidad asegura que no se pueda acumular suciedad en el interior de la máquina, y lo aísla del ambiente corrosivo.

“Dejamos puestas las conexiones de acero inoxidable para la limpieza y no hay ningún problema. La pintura no se desconcha, los equipos siguen estando blancos, con un aspecto higiénico”, asegura Domingo.

Reducción de costes de inventario

Gracias al uso del VLT® FlexConcept®, Luxeapers ha sido capaz de reducir notablemente su inventario, con el consiguiente ahorro económico y la minimización de posibles errores humanos en la sustitución de equipos.

Antes de la instalación de la solución Danfoss, cada uno de los motores de la línea de producción necesitaba su propio repuesto. Ahora , un solo recambio sirve para todos los que han sido sustituidos por VLT® OneGear-Drive®.

“Solo tenemos un recambio de OneGearDrive que sirve para todos los motores y que reponemos cuando uno falla. De esta manera, no solo ahorramos costes a la hora de comprar repuestos, sino que también minimizamos errores humanos. Antes había varias referencias en el inventario, y esto abría la posibilidad a cometer errores a la hora de sustituir el motor dañado”, afirma Domingo.

No solo los motores han supuesto una ventaja para el inventario, sino también los variadores VLT® FC 302. Los variado-res Danfoss sirve para controlar cualquier tipo de motor, de manera que se pueden usar para regular tanto los equipos VLT® OneGearDrive® como otros motores de la planta.

Descubre cómo maximizar la operatividad con el sistema VLT® FlexConcept®.®

VLT® FlexConcept® combina la tecnología moderna del motor con inversores de alto rendimiento en un sistema de accionamiento unificado y flexible, que ofrece alta eficiencia, confiabilidad y reducción de las variaciones.

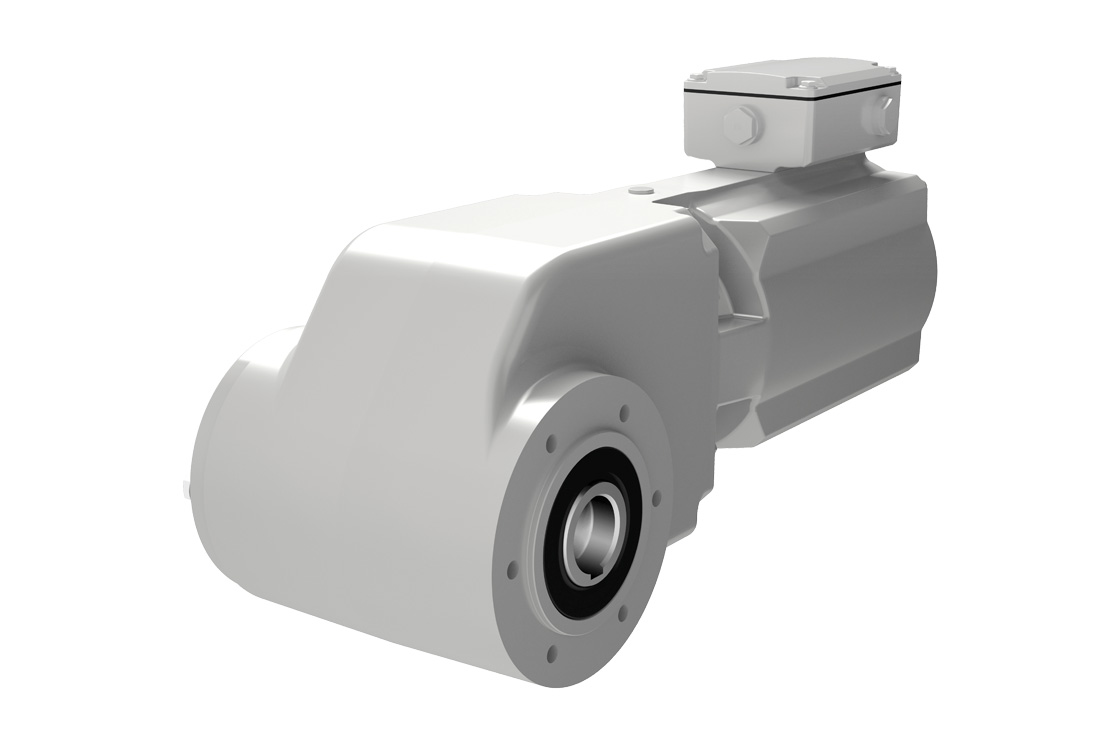

Motorreductor VLT® OneGearDrive: Potente, eficiente e higiénico.

El VLT® OneGearDrive® es un motor síncrono trifásico de imanes permanentes de alta eficiencia combinado con una caja de engranajes cónicos optimizada que ayuda a optimizar la productividad y reducir los costes energéticos.

VLT® Decentral Drive FCD 302: Inversor descentralizado simple y robusto.

La simplicidad y la robustez son las dos características clave del VLT® Decentral Drive FCD 302, un inversor intuitivo con un rendimiento y un grado de protección elevados.

VLT® AutomationDrive FC 301/FC 302: Inversor de máximo rendimiento, construido para durar.

Construido para durar, este resistente convertidor de frecuencia funciona de manera eficiente y confiable incluso en las aplicaciones más exigentes y en entornos difíciles.

VLT® AutomationDrive aprovecha al máximo todo lo que la era digital tiene para ofrecer, satisfaciendo todos los requisitos de tus aplicaciones y optimizando tus procesos durante todo el ciclo de vida.

Descubre Danfoss Drives en el sector de Alimentos y Bebidas.

-

if (isSmallPicture) {

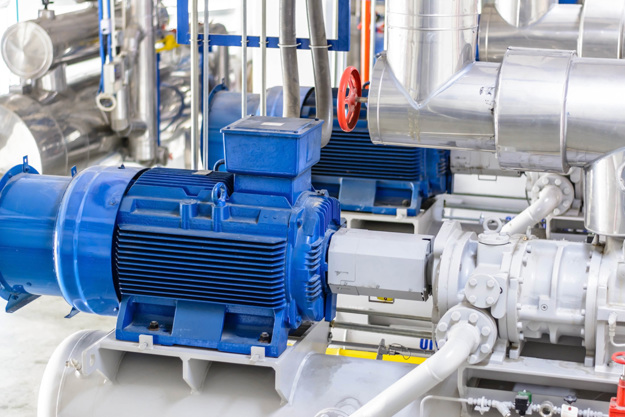

Convertidores para bombas en alimentación y bebidas

Convertidores para bombas en alimentación y bebidasEl control de la velocidad de la bomba puede reducir significativamente el consumo de energía, prolongar la vida útil de la bomba y reducir drásticamente el consumo de agua de tus operaciones.

-

if (isSmallPicture) {

Convertidores para compresores de aplicaciones de alimentación y bebidas

Convertidores para compresores de aplicaciones de alimentación y bebidasGarantiza el máximo tiempo de actividad y el menor coste de propiedad posibles mediante un control de transportador higiénico y de velocidad variable (con certificado IPA)

-

if (isSmallPicture) {

Convertidores para compresores del sector de alimentación y bebidas.

Convertidores para compresores del sector de alimentación y bebidas.El control de velocidad del compresor proporciona una regulación constante de la presión y reduce el consumo energético, especialmente en caso de funcionamiento con carga parcial.

-

if (isSmallPicture) {

Convertidores para posicionamiento y sincronización en el sector de alimentación y bebidas

Convertidores para posicionamiento y sincronización en el sector de alimentación y bebidasReduce el coste, la complejidad y el tiempo de programación en las aplicaciones servo mediante el uso de un convertidor de frecuencia para una sincronización y un posicionamiento de alta precisión.

-

if (isSmallPicture) {

Convertidores para ventiladores de aplicaciones de alimentación y bebidas

Convertidores para ventiladores de aplicaciones de alimentación y bebidasEl control de ventilador de velocidad variable reduce los costes al reducir el consumo de energía y mejora los niveles de confort al evitar las frecuencias generadoras de ruido.

Descubre Danfoss Drives en el sector de Alimentos y Bebidas.

-

if (isSmallPicture) {

Convertidores para bombas en alimentación y bebidas

Convertidores para bombas en alimentación y bebidasEl control de la velocidad de la bomba puede reducir significativamente el consumo de energía, prolongar la vida útil de la bomba y reducir drásticamente el consumo de agua de tus operaciones.

-

if (isSmallPicture) {

Convertidores para compresores de aplicaciones de alimentación y bebidas

Convertidores para compresores de aplicaciones de alimentación y bebidasGarantiza el máximo tiempo de actividad y el menor coste de propiedad posibles mediante un control de transportador higiénico y de velocidad variable (con certificado IPA)

-

if (isSmallPicture) {

Convertidores para compresores del sector de alimentación y bebidas.

Convertidores para compresores del sector de alimentación y bebidas.El control de velocidad del compresor proporciona una regulación constante de la presión y reduce el consumo energético, especialmente en caso de funcionamiento con carga parcial.

-

if (isSmallPicture) {

Convertidores para posicionamiento y sincronización en el sector de alimentación y bebidas

Convertidores para posicionamiento y sincronización en el sector de alimentación y bebidasReduce el coste, la complejidad y el tiempo de programación en las aplicaciones servo mediante el uso de un convertidor de frecuencia para una sincronización y un posicionamiento de alta precisión.

-

if (isSmallPicture) {

Convertidores para ventiladores de aplicaciones de alimentación y bebidas

Convertidores para ventiladores de aplicaciones de alimentación y bebidasEl control de ventilador de velocidad variable reduce los costes al reducir el consumo de energía y mejora los niveles de confort al evitar las frecuencias generadoras de ruido.