Aumente el tiempo de actividad y la eficiencia de sus sistemas

En el panorama industrial actual en rápida evolución, no se puede subestimar la importancia de las estrategias de mantenimiento proactivas. El mantenimiento predictivo, habilitado por «edge computing» del convertidor inteligente y la monitorización de las condiciones, ha surgido como una potente herramienta para optimizar el rendimiento del equipo, aumentar el tiempo de actividad y reducir los costes de mantenimiento. En este artículo, exploraremos el concepto de mantenimiento predictivo en relación con la monitorización de las condiciones y destacaremos sus numerosas ventajas en términos de eficiencia económica, rendimiento del equipo y ahorro de costes.

Ventajas de la monitorización de las condiciones con el mantenimiento predictivo

Mayor eficiencia económica

Al recopilar y supervisar continuamente los datos, el mantenimiento predictivo garantiza que los problemas del equipo se identifiquen antes de que se agraven, lo que minimiza el riesgo de tiempo de inactividad. Este enfoque proactivo mejora la eficiencia económica al evitar costosas paradas no planificadas y reducir los gastos generales de mantenimiento.

Más tiempo de actividad

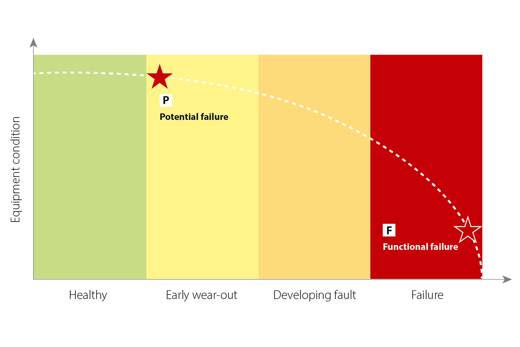

La monitorización constante de los datos permite la identificación temprana de cualquier cambio o anomalía en el rendimiento del equipo. Al abordar los problemas potenciales antes de que provoquen fallos, el mantenimiento predictivo maximiza el tiempo de actividad del equipo, garantiza un funcionamiento sin problemas y minimiza las interrupciones.

Vida útil prolongada de la máquina/equipo

El mantenimiento predictivo ayuda a optimizar el rendimiento y la vida útil de las máquinas y los equipos mediante un mantenimiento oportuno y abordando los problemas potenciales de una forma proactiva. Al identificar y subsanar los problemas antes de que causen daños graves, se reduce significativamente la necesidad de costosas reparaciones o sustituciones prematuras.

Momento óptimo para el mantenimiento preventivo

El mantenimiento predictivo utiliza datos de monitorización de las condiciones para determinar el mejor momento para las actividades de mantenimiento. Al analizar el estado de los componentes y seguir la curva de degradación, se puede iniciar el mantenimiento antes de que se produzca un fallo funcional. Este enfoque garantiza que las actividades de mantenimiento preventivo se lleven a cabo cuando más se necesitan, evitando tiempos de inactividad innecesarios y reduciendo los costes asociados a las reparaciones reactivas.

«Edge analytics» y aprendizaje automático para un mayor rendimiento de la máquina

Los datos recopilados de la monitorización de las condiciones proporcionan información valiosa sobre el rendimiento de las máquinas y los equipos. Al analizar estos datos mediante el uso de «edge analytics» y la aplicación de algoritmos de aprendizaje automático, los fabricantes pueden identificar patrones, tendencias y áreas potenciales de mejora. Esta información se puede utilizar para optimizar la eficiencia de la máquina, lo que da como resultado un mejor rendimiento general y una mayor productividad.

Potencial de ahorro importante del mantenimiento basado en condiciones (CBM)

Un estudio encargado por la Comisión Europea destaca los ahorros significativos que se pueden lograr a través de un programa de mantenimiento basado en condiciones (CBM) que funcione correctamente. El estudio estima un ahorro del 8-12 % en comparación con los programas de mantenimiento preventivo tradicionales. Entre las ventajas adicionales notificadas se incluyen una reducción de los costes de mantenimiento en un 14-30 %, del tiempo de inactividad en un 20-45 %, de las averías en un 70-75 % y una mejora en la producción en un 15-25 %. El algoritmo compara la firma de cavitación real con los niveles umbral definidos por el usuario. Si los valores superan los umbrales establecidos durante un tiempo predefinido, el evento se marca como cavitación.

Además, los costes de reparación de los activos defectuosos suelen ser un 50 % superiores a si el problema se hubiera abordado antes del fallo. Informes de empresas como Fusheng en el sector de los compresores indican que las reparaciones oportunas dieron como resultado en una reducción del 15 % en el tiempo medio de reparación (MTTR) y un aumento del 20 % en la tasa de reparación a la primera.

Cómo se aprovechan los análisis en el mantenimiento predictivo

El mantenimiento predictivo se basa en análisis avanzados que permiten aprovechar de forma eficaz los datos recopilados. Esto incluye:

- análisis de la vida útil de los componentes y de la información sobre fallos

- implementación de estrategias de mantenimiento basado en condiciones

- establecimiento de la información de referencia para la comparación

- uso de algoritmos de aprendizaje automático para identificar patrones y realizar predicciones precisas

Estos análisis permiten a los fabricantes evitar problemas inesperados, optimizar la disponibilidad, reducir los efectos del desgaste, prolongar la vida útil del equipo y crear ahorros de costes predecibles a largo plazo con planes de mantenimiento personalizados.

Maximice la productividad con «edge computing» inteligente

El mantenimiento predictivo, habilitado por la «edge computing» del convertidor de frecuencia inteligente, ayuda a los fabricantes a lograr un rendimiento óptimo del equipo, un mayor tiempo de actividad y un ahorro de costes. Al garantizar sistemáticamente el estado óptimo de la maquinaria y abordar los problemas potenciales antes de que se agraven, las empresas pueden evitar tiempos de inactividad inesperados, prolongar la vida útil de sus equipos y maximizar la productividad general. Adoptar el mantenimiento predictivo no solo reduce la complejidad, sino que también proporciona información procesable que elimina las conjeturas sobre el mantenimiento de los equipos, garantizando así una ventaja competitiva dentro del panorama industrial actual en rápida evolución.

Más temas relacionados con la monitorización basada en condiciones

Productos destacados

Productos de Danfoss que utilizan la monitorización basada en condiciones

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302El convertidor de frecuencia VLT® AutomationDrive FC 301 / FC 302 está diseñado para el control de velocidad variable de todo tipo de motores asíncronos y motores de imanes permanentes. Se presenta como versión básica (FC 301) y como versión avanzada altamente dinámica (FC 302), con funcionalidades adicionales.

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202El VLT® AQUA Drive FC 202 controla todo tipo de bombas y está equipado con un controlador de cascada.

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103El FC 103 es específico para el control de compresores, bombas y ventiladores, a fin de obtener un considerable ahorro de energía en plantas de refrigeración.

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Este convertidor robusto e inteligente FC102 mejora las aplicaciones de bombas y ventiladores en los sistemas de gestión de edificios y funciona en exteriores en la mayoría de los climas.

-

if (isSmallPicture) {

VACON® NXP Common DC Bus

VACON® NXP Common DC BusPermite que los integradores de sistemas, fabricantes de maquinaria y OEM diseñen y fabriquen sistemas eficaces de convertidores industriales. Las configuraciones del Active Front-end (NXA), Non-regenerative Front-end (NXN), Brake Chopper (NXB) y Inverter (NXI) están disponibles.

-

if (isSmallPicture) {

VACON® NXP Grid Converter

VACON® NXP Grid Converter -

if (isSmallPicture) {

VACON® NXP DCGuard

VACON® NXP DCGuardVACON® NXP DCGuard ™ ofrece una protección fiable contra cortocircuitos en redes de CC para una selectividad completa entre redes de CC, y asegura una rápida desconexión en caso de fallo.

-

if (isSmallPicture) {

VACON® 100 X

VACON® 100 XUn convertidor para aplicaciones de interior y exterior, que soporta niveles elevados de presión y vibraciones, así como agua, calor y suciedad.

-

if (isSmallPicture) {

VACON® 100 INDUSTRIAL

VACON® 100 INDUSTRIALMódulos de convertidor y convertidores cerrados que se integran fácilmente en los principales sistemas de control.

Primeras innovaciones de Danfoss

La CBM forma parte de la historia de primicias de Danfoss en materia de innovación. Los convertidores de frecuencia de Danfoss se diferencian del resto del mercado por sus funciones inteligentes integradas en el convertidor de frecuencia para reducir los componentes externos necesarios.

Casos prácticos

-

if (isSmallPicture) {

Mantenimiento predictivo eficiente para una buena producción de frutas

Mantenimiento predictivo eficiente para una buena producción de frutasGracias al progresivo desarrollo de técnicas de conservación en frío, hoy en día se logra ofrecer a los consumidores de todo el mundo manzanas de calidad prácticamente durante todo el año, manteniendo inalteradas las características organolépticas y la calidad del producto.

Los convertidores Danfoss con nuevas funcionalidades de mantenimiento predictivo integradas ayudan a conservar perfectamente las frutas, garantizando la máxima confiabilidad operativa de los almacenes.

-

if (isSmallPicture) {

Impulsando el máximo tiempo de actividad en la producción farmacéutica aséptica

Impulsando el máximo tiempo de actividad en la producción farmacéutica asépticaDINAMARCA: Una empresa farmacéutica global líder estaba decidida a encontrar una solución de HVAC inteligente para prevenir el tiempo de inactividad mediante el monitoreo del sistema en tiempo real y alarmas instantáneas personalizables. Además, la solución debía ajustarse a la ambiciosa estrategia de digitalización de la organización. La solución: el variador de HVAC Danfoss VLT® FC 102 con monitoreo basado en condiciones integrado.

.

-

if (isSmallPicture) {

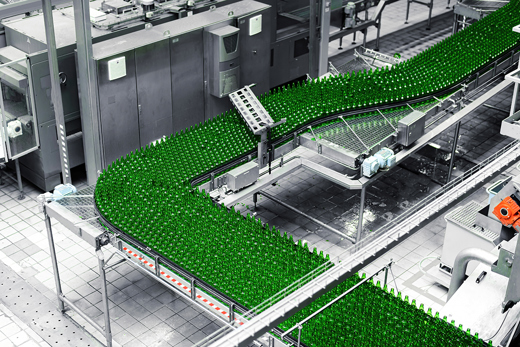

Elaborando un cambio real en HEINEKEN

Elaborando un cambio real en HEINEKENPAÍSES BAJOS: HEINEKEN entiende que, para satisfacer la demanda, su línea de producción debe estar siempre a la altura, con todos los activos cumpliendo con un rendimiento constante y excelente. En la cervecería de Den Bosch, el exigente entorno de trabajo presentó varios desafíos. La solución fue una mejora mediante el uso de accionamientos con monitoreo basado en condiciones integrado.