CAN significa Controller Area Network (Red de Área de Controlador), un sistema de BUS en serie que sirve para conectar dispositivos en sistemas o subsistemas. El protocolo de red CAN apareció a mediados de la década de los ochenta en la industria de la automoción, cuando surgió la necesidad de controlar diferentes subsistemas del vehículo, como el motor, la dirección, los dispositivos de señalización, etc.

El protocolo CAN se estandarizó en la norma ISO 11898 y su uso está cada vez más extendido, pasando de aplicarse únicamente en la industria de la automoción a incorporarse en maquinaria pesada de alta gama destinada a la construcción, la manipulación de materiales, la silvicultura o la agricultura.

¿Cómo funciona la tecnología CAN?

La comunicación CAN se entiende mejor de la siguiente manera: en lugar de enviar un mensaje del componente A a la unidad B, el mensaje se transmite. Así, cada componente es capaz de escuchar y recopilar la información relevante para dicho componente en particular y actuar en consecuencia. Cada uno de los componentes escucha activamente y solo actúa cuando el mensaje se dirige a él.

En caso de emergencia, cada componente individual puede enviar la correspondiente advertencia. De este modo, el resto de los componentes CAN pueden identificar el componente del que procede la llamada de emergencia y adoptar las medidas programadas previamente.

Los componentes CAN se comunican mediante un protocolo, que puede compararse con un lenguaje. Los diferentes protocolos que existen en el mercado se adaptan a las aplicaciones en las que se utilizan y los dispositivos que suelen conectarse a través de una red CAN son sensores, actuadores y otros dispositivos de control. El protocolo CANopen es especialmente idóneo para las aplicaciones móviles.

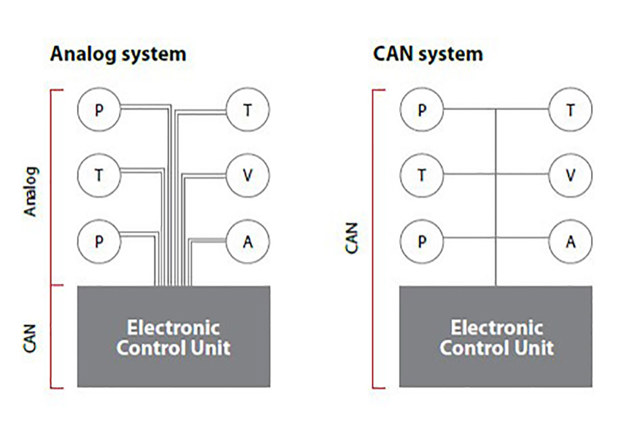

El uso de la tecnología CAN aumenta la flexibilidad de un sistema. Una de las ventajas más evidentes es la reducción del cableado: un único bus de dos hilos es todo lo que se necesita para conectar varios dispositivos CAN. Esto reduce los costes, simplifica el diseño mecánico y facilita la inserción de dispositivos adicionales en el sistema.

El uso de dispositivos compatibles con CAN está creciendo rápidamente en vehículos pesados de carretera y todoterreno, así como en máquinas con controles electrohidráulicos. Sin embargo, para no usar la tecnología CAN de forma indiscriminada, es importante conocer las ventajas de los dispositivos compatibles con CAN.

Este documento se facilita únicamente con fines informativos. Es responsabilidad de los lectores valorar por sí mismos la información de este documento.