La fábrica de cerveza consideró la renovación de su sistema de refrigeración industrial de 27 años de antigüedad como una oportunidad para simplificar el funcionamiento, mejorar la seguridad y reducir las emisiones de CO₂. Sin embargo, se enfrentaron a un reto. Sus instalaciones existentes siguieron siendo esenciales para el funcionamiento diario, por lo que apagarlas durante semanas o meses no era una opción.

La tecnología antigua conlleva riesgos que no podemos permitirnos. Confiamos en Danfoss para ofrecer las soluciones innovadoras y de alta calidad que nuestros clientes necesitan.

El reto: realizar el retrofit sin detener las operaciones

En estas condiciones, la fábrica de cerveza recurrió a la experiencia en diseño de su contratista local de confianza, Frigotehnica Industrial, parte de VINCI Energies. En primer lugar, la fábrica de cerveza estaba especialmente preocupada por la seguridad operativa de su sistema existente. En segundo lugar, las engorrosas válvulas de las estaciones de control de amoníaco requerían un mantenimiento frecuente. Por último, la red de tuberías, construida originalmente en 1997 y ampliada parcialmente en 2007, complicó aún más los esfuerzos de mantenimiento.

«Si se necesita actuar rápidamente y no puede permitirse errores o retrasos, las estaciones de válvulas ICF son esenciales. Estamos viendo instalaciones más sencillas, menos errores y menores costes de mantenimiento. Los clientes aprecian la reducción de los requisitos de espacio y los ahorros operativos derivados de la captura de carbono».

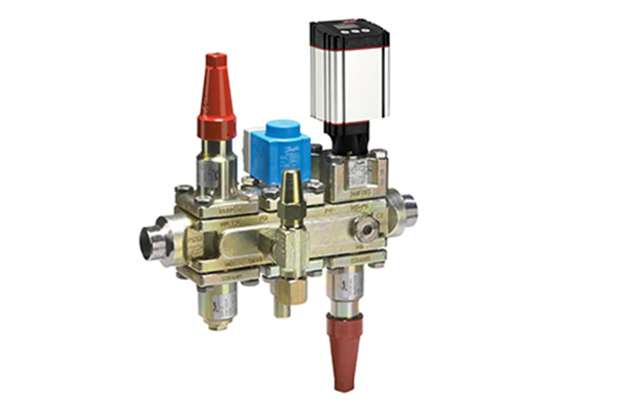

La solución: Estaciones de válvulas ICF

Para abordar la situación única del proyecto, los expertos en diseño de Frigotehnica propusieron una solución sencilla y eficiente: las nuevas estaciones de válvulas ICF de Danfoss. Para dar respuesta a estas necesidades, Frigotehnica instaló la última tecnología de Danfoss, las estaciones de válvulas ICF, conocidas por su rapidez de instalación y simplicidad operativa. Con esta amplia actualización, el cliente pudo aprovechar las últimas tecnologías, ampliar su capacidad de refrigeración y mejorar su huella de CO₂.

El resultado: una solución e implementación de confianza

La aplicación innovadora y respetuosa con el medioambiente de la cervecera ha sido bien recibida por los empleados. El sistema rediseñado incluye una estación de válvulas ICF 120 y reduce las secciones de soldadura de ocho a dos. Además, hay un 73 % menos puntos de soldadura, de 1164 a 308. La instalación se llevó a cabo en condiciones de frío mientras la unidad permanecía operativa, lo que provocó una interrupción mínima de las actividades diarias. Solo fue necesaria una parada importante de la planta de refrigeración, lo que permitió que la fábrica de cerveza mantuviera sus operaciones comerciales normales. El resultado fue un 30 % menos de tiempo de inactividad para el retrofit de la fábrica de cerveza.

Productos relacionados

-

if (isSmallPicture) {

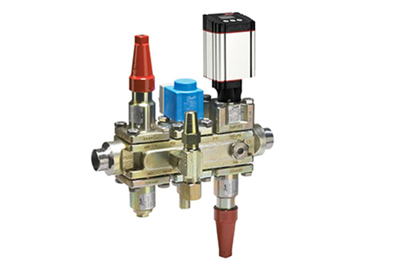

ICF Flexline™ valve station

ICF Flexline™ valve stationLibertad inigualable es la palabra clave de las estaciones de válvulas ICF Flexline™. Como parte de la plataforma Flexline™, estas estaciones de válvulas se basan en un concepto modular único.

-

if (isSmallPicture) {

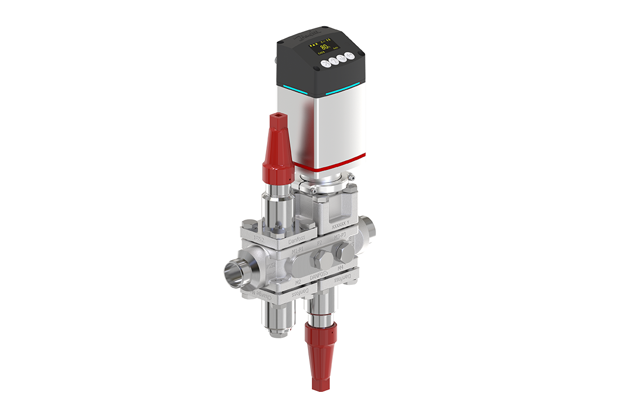

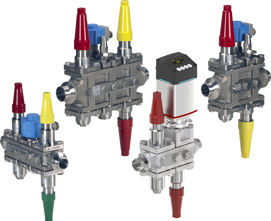

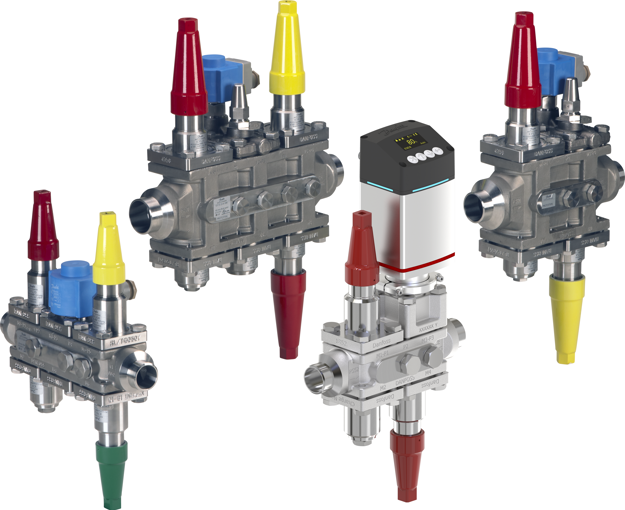

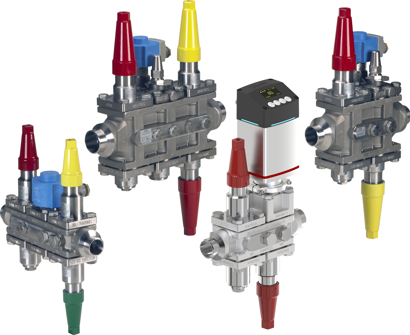

Estación de válvulas ICF Flexline™

Estación de válvulas ICF Flexline™Las estaciones de válvulas ICF Flexline™ ofrecen total libertad al usuario. Como parte de la plataforma Flexline™, el diseño de estas estaciones de válvulas se basa en un exclusivo concepto modular.

-

if (isSmallPicture) {

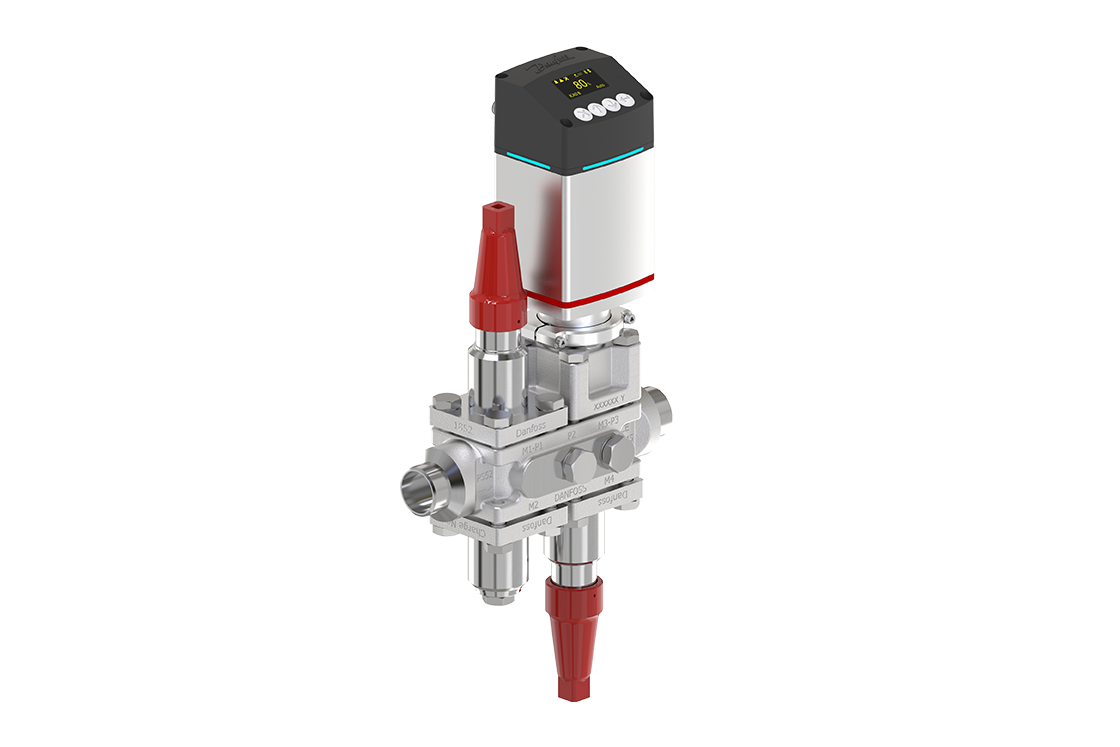

Estación de válvulas ICF Flexline™ de acero inoxidable

Estación de válvulas ICF Flexline™ de acero inoxidableLa estación de válvulas ICF SS permite ahorrar tiempo, espacio y dinero en comparación con las soluciones de control que utilizan componentes convencionales.